Im Baugewerbe ist es zulässig, Industrieabfälle als Rohstoffe für die Herstellung einer Reihe von Bauarbeiten zu verwenden. Die Bauindustrie nutzt die Nebenprodukte aller Branchen optimal aus.

Schlackenproduktionsschema.

Schlacke als Isolierung beim Bau von Häusern ist das kostengünstigste Material, um die Effizienz und Zuverlässigkeit des Gebäudebetriebs zu erhöhen.

Hochofenschlacke ist die Hauptressource für die Bauindustrie

Nach dem Roheisenschmelzen wird Hochofenschlacke erhalten, die im Bauwesen weit verbreitet ist. Es ist der Hauptbestandteil für die Herstellung von Portlandzement. Schlacke als Zusatzstoff verbessert die Leistung des Zements. Die Schmelze wird durch Einwirkung hoher Temperaturen aus Materialien wie Erz, Gasumgebung und Kraftstoff gebildet. Die Zusammensetzung von Hochofenschlacken ist durch die Anwesenheit von Eisen, Mangan und Schwefel gekennzeichnet. Die chemische Zusammensetzung für die Herstellung von Baustoffen ist ebenfalls wichtig, daher werden im Bau häufiger Hochofenschlacken verwendet, die eine zementähnliche Zusammensetzung aufweisen. Stahlschlacke hat nach dem Abkühlen die Form von Kristallen, granuliert nicht. Die Schlacke mit offenem Herd zeichnet sich durch eine dichte Konsistenz aus, die Festigkeit erreicht 150 MPa und ist frostbeständig.

Nichteisenmetallurgie-Schlacken im Bau

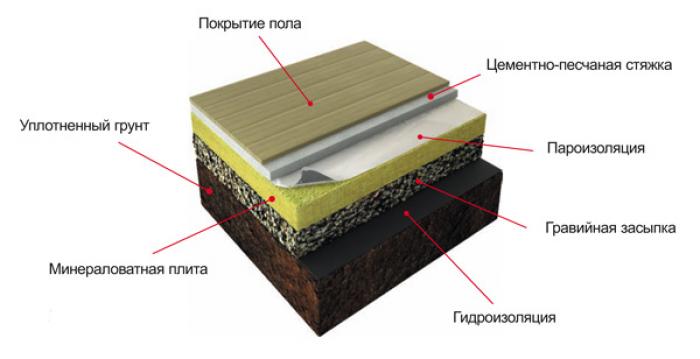

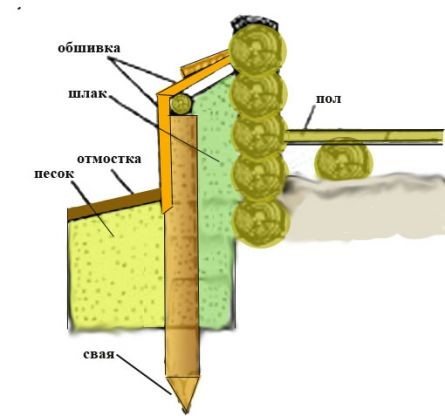

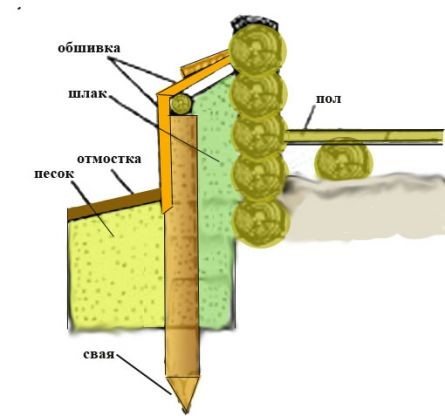

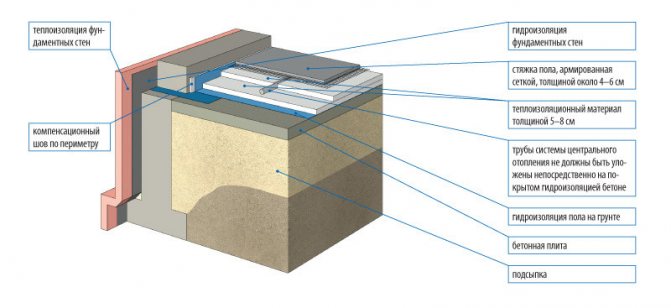

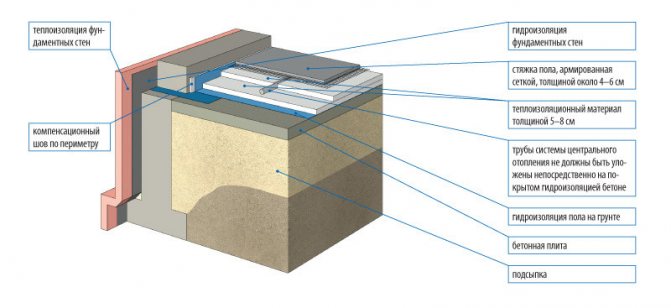

Bodenisolierungsschema mit Schlacke.

Nickel- und Kupferschmelzschlacken sind in der Bauindustrie weit verbreitet. Sie zerfallen nicht, die Festigkeitsgrenze liegt bei 120-300 MPa. Sie werden zur Herstellung von Mineralwolle verwendet.

Hochofenschlacken der 1. Klasse haben einen Koeffizienten, der ihre Qualität angibt - 1,65, für die 2. Klasse - 1,45; Klasse 3 - 1.2. Schlackenkristall ist weit verbreitet. Dieses Material wird im Bauwesen für Fußböden und zur Verkleidung eines Gebäudes verwendet. Bei der Anwendung sind die Böden in Privathäusern von guter Qualität, ihre Lebensdauer wird verbessert und die für die Wärmedämmung erforderlichen Kosten werden reduziert.

Vor- und Nachteile von Mineralwolle und Glasfaser

Beide Arten dieser Materialien sind in Platten und Rollen erhältlich. Die Leistung und die praktischen Eigenschaften von Mineralwolle und Glasfaser sind nahezu identisch. Deshalb werden diese beiden Materialien zusammen betrachtet.

Der Hauptvorteil dieser Materialien ist ihre hervorragende Wärmeleitfähigkeit (ca. 0,041 W / (m 0C)) und Schalldämmung. Ein weiterer Indikator sollte ebenfalls beachtet werden - der Feuerwiderstand. Mineralwolle und Glasfaser verbrennen und verblassen praktisch nicht willkürlich, wenn kein offenes Feuer vorhanden ist.

Die Struktur aus Glasfaser und Mineralwolle ermöglicht das Verlegen dieser Materialien auch auf unebenen Oberflächen.

Möglicherweise ist der einzige Nachteil dieser Materialien, dass sie nach dem Nasswerden ihre wärmeisolierenden und geräuschisolierenden Eigenschaften fast vollständig verlieren.

Grundvoraussetzungen für Heizungen im Bauwesen

Beim Bau eines Privathauses wird besonderes Augenmerk auf die Fragen der Wärmespeicherung in einem Wohnhaus gelegt. Meistens werden Wände, Keller oder Dachböden isoliert. In Backsteinhäusern wird die Anforderung an die Wärmedämmung durch Wände mit einer Dicke von 1 m erfüllt.

Die Isolierung muss mehrere Grundanforderungen erfüllen. Besonderes Augenmerk wird auf die Wärmeleitfähigkeit gelegt. Mit seinen niedrigen Parametern bleibt die Wärme länger und der Isolationsverbrauch nimmt ab. Die Wärmeleitfähigkeit von Schlacken beträgt LSh = 2,3-3,5 W (mK) und ist damit etwas geringer als die von Metall.Die Isolierung muss Feuchtigkeit gut aufnehmen können. Die Hydrophobizität der Schlacke hat durchschnittliche Eigenschaften: Das Material ist sicher und stabil, hat eine Dichte von 3471 - 3765 kg / m³. Das Material ist feuerfest. Schmelztemperatur 150 - 200 ° C.

Die Isolierung sollte leicht sein. Das Volumengewicht der Schlacke im Placer beträgt 700-1900 kg / m³, in einem Klumpen 700-2900 kg / m³. Die Isolierung muss so ausgewählt werden, dass sie leicht montiert werden kann, und die Anschaffungskosten waren unbedeutend.

Es gibt keine Isolierung, die alle Anforderungen erfüllen würde. Bei Verwendung in Decken hat Schlacke mit einer Dichte von bis zu 1000 kg / m³ eine Dicke von 30 cm.

Eigenschaften und Eigenschaften der Schlacke als Isolierung

Schlacken sind Silikate, die als Nebenprodukte beim Umschmelzen von Rohstoffen, Metallen, Zwischenprodukten sowie beim Raffinieren und Reduzieren von Erz anfallen. Sie umfassen basische, saure oder neutrale Oxide von Silizium, Aluminium, Zink, Calcium, Magnesium oder Eisen.

Die Hauptmerkmale der Schlacke sind wie folgt:

- Dichte von 300 bis 1000 kg / m 3, abhängig von den in der Zusammensetzung vorhandenen Komponenten;

- spezifisches Gewicht von 2,56 bis 3,65 g / m 3;

- Granulatgrößen von 0,7 bis 20 mm;

- Schmelztemperatur bis +1500 0 С;

- Druckfestigkeit bis 150 MPa;

- Wärmeleitfähigkeitskoeffizient von 0,0326 bis 0,05 W / mK.

Schlacke hat die Feuchtigkeitsbeständigkeit erhöht

Die Isolierung der Decke mit Schlacke ist aufgrund ihrer hervorragenden Betriebseigenschaften vorteilhaft:

- Beständigkeit gegen plötzliche Temperaturänderungen;

- natürliche Zusammensetzung, während des Betriebs werden keine giftigen Substanzen freigesetzt;

- chemische und biologische Resistenz;

- kein Schrumpfen sowie Verformung und Zerstörung unter dem Einfluss äußerer Belastungen;

- erhöhte Feuchtigkeitsbeständigkeit.

Umfang der Kraftstoffschlacke

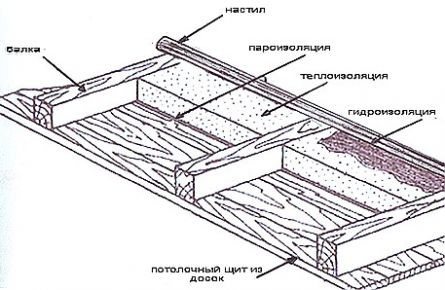

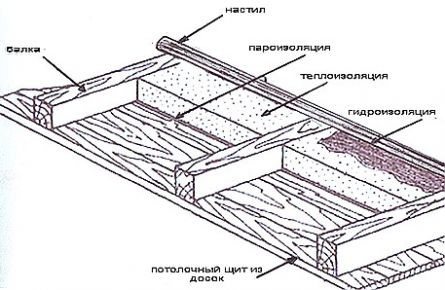

Das Schema der Isolierung der Decke eines Fachwerkhauses.

Die Bodenisolierung in Backsteinhäusern erfolgt mit Hilfe einer unter den Holzboden gefüllten Schmelze. Besonderes Augenmerk wird auf die Qualität gelegt: Sie sollte möglichst wenig Asche und unverbrannte Kohle enthalten. Verunreinigungen verringern die Qualität des fertigen Aggregats.

In Holzhäusern wird eine Wärmedämmung mit Brennstoffschlacke verwendet, die nicht nur eine Wärmedämmung bietet, sondern auch den Geräuschpegel verringert. In modernen Konstruktionen wird Schlacke verwendet, um die Beschichtung unter dem Boden zu glätten. Mit Hilfe von Asche-Beton-Blöcken können Sie teure Ziegel ersetzen und die Produktionskosten erheblich senken. Viele Entwickler machen den Fehler, frische Schlacke als Isolierung zu verwenden, die viele schädliche Substanzen enthält.

Schlackenbaustoff wird nach einem gründlichen Verarbeitungsprozess erhalten. Frische Schlacken werden gestapelt und 2-3 Monate aufbewahrt. Solche gealterten Schlacken sind vor Zerstörung geschützt. Nach dem Altern und Besprühen mit Regen wird es von Kalk und Schwefelverbindungen befreit. Frische Schlacke wird auch zur Herstellung von Betonmörtel verwendet.

Vorteile und Nachteile

Metallurgische Schlacke wird aufgrund ihrer Korrosionsneigung nicht in feuchter Umgebung verwendet

Trotz der unterschiedlichen technischen Eigenschaften weisen alle Arten von Schlacken als Isolierung ähnliche positive Eigenschaften auf.

Das Material ist anders:

- Benutzerfreundlichkeit;

- kostengünstig;

- optimaler Luftaustausch;

- Beständigkeit gegen Fäulnis, Pilzbildung, Schimmelpilzausbreitung;

- die Fähigkeit zur Verwendung in beliebigen Räumlichkeiten;

- mechanische Festigkeit und chemische Neutralität;

- Unzugänglichkeit für Schäden durch Nagetiere und Insekten;

- gute Indikatoren für die Wärmeleitfähigkeit im Vergleich zu monolithischem Beton oder Ziegel;

- unbegrenzte Nutzungsdauer, abhängig von der Installationstechnologie;

- Brandschutz.

Die Struktur des Materials schränkt die Anwendung ein. Das hohe spezifische Gewicht wird bei der Auslegung tragender Strukturen berücksichtigt.

Schlacken sind im Vergleich zu modernen Spezialprodukten für die Wärmedämmung - Polystyrol, Schaumisolierung, Mineralplatten usw. - weniger wirksam.

Industrieabfälle werden nicht zur Isolierung von Oberflächen verwendet, die Niederschlägen ausgesetzt sind, oder Betonestrich wird über die Verfüllung aufgebracht, um vor Staunässe zu schützen. Nasse Schlacke verliert ihre isolierenden Eigenschaften.

Der metallurgische Typ ist unter Bedingungen hoher Luftfeuchtigkeit anfällig für Rost.

Industrielle Dämmstoffe werden mit einem Estrich verborgen oder in die Hohlräume des Mauerwerks gefüllt, um das Eindringen von Schadstoffen in die Luft von Wohngebäuden zu verhindern.

Kohlenschlacke im Bau

Kohlenschmelzen sind im modernen Bauwesen weit verbreitet. Die zwischen der Schlacke und dem Bindemittel gebildete Verbindung wird Aschenbeton genannt. Diese neue Art von Baumaterial ist den Hitzeschutzeigenschaften gewöhnlicher Ziegel um ein Vielfaches überlegen. Schlackenbeton ist langlebig und kostengünstig.

Brennstoffschmelzen werden zur Herstellung von Schlackenbetonblöcken verwendet. Sie sind weniger haltbar als metallurgische. Beim Verbrennen von Anthrazit entsteht das Agglomerat mit der höchsten Festigkeit. Schmelzen von höchster Qualität werden durch Verbrennen von Braunkohle erhalten. Die chemische Zusammensetzung des resultierenden Rohmaterials sorgt dafür, dass verschiedene Verunreinigungen in Form von Ton, Asche, unverbrannten Partikeln und Erde darin nicht vorhanden sind. Bei Schlacken wird besonderes Augenmerk auf das quantitative Verhältnis zwischen weichen und gröberen Teilen gelegt. Die Verwendung einer feinkörnigen Substanz ermöglicht es, leichteren Beton zu erhalten, der jedoch in seiner Festigkeit schlechter ist als der schwere.

Dämmschema für den Keller des Hauses.

Beim Bau eines Hauses für Außenwände sollte das Verhältnis zwischen großen und kleinen Teilen 4: 6 betragen. Alle Innenwände bestehen aus feinkörniger Schlacke, die ihre Festigkeit verleiht.

Die Liste der modernen Materialien, die zur Isolierung verwendet werden, ist breit und 90% sind Isolierungen aus Mineralfasern und Kunststoffen. Alle anorganischen Materialien werden auf Basis von Rohstoffen mit mineralischer Zusammensetzung hergestellt. Schlacken gehören zu dieser Klasse. Metallurgische Schlacken mittels Silikatschmelze werden zur Gewinnung von Mineralwolle verwendet.

Schlackenbimsstein wird häufig als Heizung verwendet. Es sieht die Verwendung eines speziellen Kühlmodus vor. Adstringierende Eigenschaften fehlen vollständig.

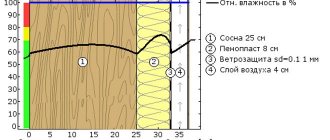

Isolierschema für Mineralwolle

Das Verlegen von Mineralwolle oder Glasfaser sollte nur auf einer zuvor grundierten Oberfläche erfolgen. Die beste Option in Bezug auf die Geschwindigkeit ist die sogenannte "nasse" Verlegemethode.

Zuerst müssen Sie die Oberfläche vorbereiten - vorhandene Defekte (Risse, Späne) entfernen und grundieren. Sie müssen auch eine Basis erstellen, die als Unterstützung für die erste Basiszeile dient.

Der nächste Schritt ist die Vorbereitung des Klebers. In diesem Fall ist es wichtig, die Anweisungen auf der Verpackung zu befolgen. Nachdem der Kleber vorbereitet wurde, können Sie mit der Installation der Isolierung fortfahren.

Bitte beachten Sie: Der Kleber muss gleichmäßig mit einem Spatel auf die Dämmung aufgetragen werden und nicht an der Wand! Während des Installationsvorgangs müssen Sie außerdem sicherstellen, dass keine Lücken zwischen den Platten vorhanden sind.

Die Wärmedämmung wird wie Mauerwerk in einem Schachbrettmuster eingeklebt. Mit einer Gebäudeebene prüfen wir die Gleichmäßigkeit des Mauerwerks. Zusätzlich befestigen wir die Wärmedämmplatten mit Schirmdübeln an der Wand. Nachdem die Mineralwolle die gesamte Wand bedeckt hat, müssen Sie eine Schicht Klebstoff auftragen und das Verstärkungsnetz darin versenken.

Bodendämmung mit Schlacke

Beim Bau eines Hauses liegt die richtige Bodenisolierung immer im Bereich der besonderen Aufmerksamkeit des Entwicklers. Der gesamte Wärmefluss wird durch die Wände sowie durch einen großen Bereich des Bodens in den Wohnbereich des Gebäudes geleitet.Während der Bauarbeiten isoliert der Bauherr den Keller so, dass die Temperatur am Boden des Bodens auf dem Niveau der Lufttemperatur im Wohngebiet liegt. Sie kann um 2 ° C schwanken. Für den Boden ist der Wärmeabsorptionskoeffizient sehr niedrig. Für den Bodenbelag und die anschließende Bodenisolierung müssen die erforderlichen Werkzeuge und Materialien vorbereitet werden:

- Nagelzieher;

- Axt;

- Zecken;

- Meißel;

- Säge;

- Dachmaterial;

- Holzstangen 2-3 cm dick;

- Niveau;

- Lamellen;

- Regel;

- Antiseptikum;

- bohren;

- Hammer;

- Isolierung;

- Nägel;

- Bleistift.

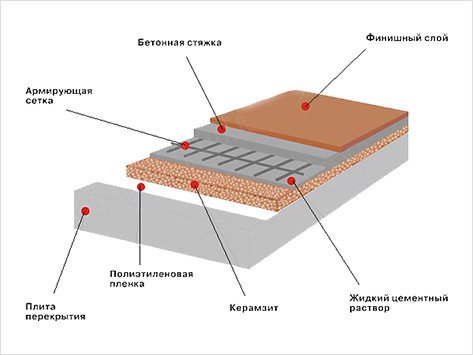

Installationsdiagramm eines trockenen Estrichs.

Bei der Durchführung der Bodendämmung werden die Arbeiten in drei Schritten ausgeführt: Zuerst werden die Arbeiten mit dem Unterboden ausgeführt, dann wird das Dämmmaterial montiert und die Arbeiten enden mit dem fertigen Boden. Es ist möglich, eine Abdichtungsschicht zu verwenden, die vor dem Erstellen des Unterbodens verlegt wird.

Schlacke wird als Isoliermaterial auf den Unterboden gelegt. Durch die Isolierung entsteht ein Spalt von 15 cm zur Isolationsschicht. Isolatoren müssen mit aller Verantwortung behandelt werden: Sie müssen eine hohe Leistung aufweisen, langlebig sein und gut auf die erforderliche Größe zugeschnitten sein.

Wanddämmung mit expandiertem Polystyrol

Die Installation von Styropor erfolgt fast genauso wie die Installation von Mineralwolle.

Die erste Stufe ist die Oberflächenvorbereitung. Beseitigung von Defekten und Aufbringen eines Primers. Nach der Herstellung der Leimlösung fahren wir mit der Installation der Isolierfolien fort.

Wichtig: Es dürfen keine Lücken oder Lücken zwischen den Platten sein!

Nachdem Sie die Dämmplatten darauf gelegt haben, müssen Sie das Verstärkungsnetz befestigen. Außerdem wird dieser ganze Kuchen sorgfältig grundiert und kittig, wonach Sie mit der Endphase fortfahren können - indem Sie eine dekorative Beschichtung auftragen.

Wenn das Haus von innen isoliert ist, wird der Innenraum des Raumes erheblich reduziert. Diese Tatsache ist jedoch nicht kritisch, um die Isolierung vollständig aufzugeben und in der kalten Jahreszeit unter niedrigen Temperaturen außerhalb des Fensters zu leiden oder finanzielle Ressourcen in den Schornstein zu werfen, um das Haus zu heizen.

Bevor Sie die Frage beantworten, wie ein Haus von innen ordnungsgemäß von einem Schlackenblock isoliert werden kann, müssen Sie sich mit den von Baumärkten angebotenen Materialien befassen. Heute bietet der Markt Isolierungen auf Basis von Schaum und Mineralwolle an. Das Bearbeiten des einen und des anderen erfordert keine besonderen Fähigkeiten des Darstellers.

Wir isolieren das Schlackenblockhaus mit Styroporschaum

Die Komplexität der Installation dieses Materials liegt in der vorläufigen Ausrichtung der Wände, auf die sie geklebt werden sollen. Bei einer Mauer ist Verputzen und Spachteln erforderlich. Tapeten müssen unbedingt von den Wänden entfernt werden und Farbreste müssen entfernt werden.

Jeder Eigentümer einer Wohnung oder eines Hauses ist zweifellos von dem Wunsch geprägt, das Endergebnis so lange wie möglich zu erhalten. Deshalb sollte die Verwendung eines wasserdichten Untergrunds auch im Haus unverzichtbar sein. Wofür? Um so die Ansammlung von Kondensat zu verhindern, das den Schaum abbaut.

Für die Arbeit benötigen Sie:

- fünf Zentimeter Schaum;

- Kamm oder gekerbte Kelle;

- Kleber (normalerweise Ceresit).

Die Installationsarbeiten sind äußerst einfach. An der vorbereiteten Wand werden mit Hilfe von verdünntem Klebstoff Dämmplatten angebracht, die in einem Baustofflager gekauft wurden. Dann werden sie gründlich geklopft, um mögliche Luftblasen unter ihnen zu entfernen. In diesem Zusammenhang ist es wichtig, die Klebstoffmischung direkt auf die Wand und auf keinen Fall auf die Schaumstoffplatten selbst aufzutragen. Sie müssen immer trocken sein.

Um eine optimale Isolierung des Hauses zu gewährleisten, sollten alle Risse und der lockere Sitz des Materials mit Polyurethanschaum behandelt werden. Dies muss erfolgen, um die geklebte Schicht vor Änderungen der Luftfeuchtigkeit im Raum zu schützen.

Bei der Befestigung von Schaumstoffplatten können Sie auch spezielle Befestigungsdübel verwenden. Die Klebelösung reicht jedoch aus. Der letzte Schritt wird die Frontveredelung der Wände und ihre mögliche Bemalung sein.

Ein ziemlich schneller und praktischer Weg. Sein wichtigster Vorteil ist die Beseitigung der Vornivellierungsstufe der Wände. Die Sache ist, dass Mineralwolleplatten in eine speziell geschaffene Metallstruktur eingebaut werden. Anschließend wird der gesamte Rahmen schrittweise mit Gipskartonplatten vernäht, wodurch Ihre Wand eine perfekt ebene Oberfläche erhält.

So wird eine spezielle Struktur aus Metall- oder Holzprofilen zusammengesetzt - Drehen. Darauf sind Gipskartonplatten montiert. Ferner sind die Fugen kittig und die Wand wird entweder gestrichen oder mit Tapeten versehen.

VIDEO: Isolierung von Innenwänden. Installation der Isolierung an der Wand.

Schrittweiser Prozess der Bodendämmung

Überprüfen Sie die Ebene des Protokolls sorgfältig, um festzustellen, wie glatt sie sind. Sie können bei Bedarf gekürzt werden. Die Bodendämmung sollte aus mehreren Stufen bestehen. Die Isolierung ist Teil von 3 wärmeisolierenden Schichten: grobe Füllung, wärmeisolierendes Material und Bodenbelag.

Zunächst wird ein Netz angebracht, um die Bildung ihrer Nester durch Nagetiere zu verhindern. Die Isolierung wird zwischen vorinstallierten Verzögerungen angebracht. Nach dem Einbau des Netzes wird die Schlacke wieder aufgefüllt. Die Art der Dämmung hängt auch direkt davon ab, welche Art von Fundament ein Wohngebäude hat. Bei einem Säulen- oder Streifenfundament beginnt der Erwärmungsprozess mit dem Einfüllen von körniger Schlacke in die unterirdische Oberfläche.

Oben wird ein Unterboden montiert und die Isolierung erneut verlegt. Es ist möglich, eine Schlackenschicht zwischen dem rauen und dem oberen Stockwerk zu legen, die zusätzlich mit einer Isolierung versehen ist. Auf den Unterboden wird zusätzlich zur Schlacke eine Abdichtungsschicht gelegt.

Bodenverlegungsschema auf dem Boden.

Wenn ein Haus aus Holz mit Keller besteht und der Boden im Erdgeschoss isoliert werden muss, entsteht ein Doppelboden. Zunächst werden die Träger streng horizontal im gleichen Abstand voneinander montiert. Stangen mit einer Größe von 50 x 50 cm werden entlang der Unterseite der Träger genagelt, Bretter mit einer Größe von 25 bis 50 mm (Dicke) werden entnommen und der Unterboden ist ausgestattet. Diese Bretter sind nicht an zuvor genagelten Stangen befestigt. Dann wird eine Dampfsperrschicht installiert und die Isolierung wird verlegt.

Am Ende der Arbeiten wird der Bodenbelag verlegt. Der gesamte Raum zwischen den Balken ist mit Schlacke gefüllt. Es wird im Voraus für die Isolierung vorbereitet: Die erforderliche Menge wird mit Kalk gemischt, damit keine Nagetiere vorhanden sind. Kalk wird in einer Menge von 10% des Gesamtvolumens der zur Isolierung bestimmten Schlacke entnommen. Während des Herstellungsprozesses ist es notwendig, die Mischung gründlich zu rühren, damit sich eine homogene Substanz bildet. Zwischen der schlackenartigen Isolierung und der Dampfsperrschicht besteht kein Luftspalt.

Bodenwärmeisolationstechnologie

Um eine hochwertige Isolierung des Bodenbodens herzustellen, muss dieser zuerst vorbereitet werden. Somit treten beim Befüllen des körnigen Wärmeisolators keine Komplikationen auf:

- Bei der Isolierung eines Holzfußes müssen die tragenden Bauteile überarbeitet und verformte oder verfaulte Stämme ersetzt werden.

- Dann sollten Sie die Holzteile der Struktur mit Antiseptika behandeln;

- Um die Ansammlung von Kondenswasser unter dem Boden zu verhindern, wird vor dem Einbau des Füllstoffs eine Dampfsperre (Dachpappe, Plastikfolie, Penofol) verlegt.

Der Prozess der Isolierung des Bodenbodens mit Schlacke hängt davon ab, aus welchen Materialien der Boden selbst besteht. Um alle Nuancen der Wärmedämmung zu berücksichtigen, werden wir jede der Optionen genauer betrachten.

Wärmedämmung eines Holzfußes

Wie installiert man Schlacke auf Holzböden? Um eine hochwertige Wärmedämmung der Beschichtung durchzuführen, ist Folgendes erforderlich:

- Alte Dielen abbauen;

- Ersetzen Sie die faulen Teile des Holzbodens.

- Befestigen Sie die Bretter von unten unter den Protokollen.

- Die Basis mit Polyethylen oder Dachpappe wasserdicht machen.

- Füllen Sie die Schlacke im Abschnitt zwischen den Protokollen aus.

- Decken Sie den Füllstoff mit Plastikfolie ab.

- Führen Sie die Installation des Decklacks durch.

Wärmedämmung eines Betonsockels

Der Betonboden ist nur dann isoliert, wenn es möglich ist, den Bodenboden um 15 oder sogar 20 cm anzuheben. Wie ist die Arbeitsweise?

- Die alte Beschichtung wird abgebaut und der Betonboden gereinigt;

- Der grundierte Boden ist mit einer Folie wasserdicht;

- Rund um den Raum sind Leuchtfeuer angebracht.

- Die Schlacke wird gegossen und anschließend sorgfältig eingeebnet.

- Zur besseren Haftung auf der Basis werden die Schlackengranulate mit einer Zementverbindung behandelt;

- Nach dem Befüllen der Dämmung wird ein Fertigbetonestrich hergestellt.