A modern ipar, a lakó- és kommunális szolgáltatások, az élelmiszeripar és a vegyipar munkakörnyezetének hatékony és gazdaságos fűtését vagy hűtését hőcserélők (TO) segítségével végzik. A hőcserélőknek több típusa létezik, de a legelterjedtebbek a lemezes hőcserélők.

A cikk részletesen tárgyalja a lemezes hőcserélő kialakítását, hatókörét és működésének elvét. Különös figyelmet fordítanak a különféle modellek tervezési jellemzőire, az üzemeltetési szabályokra és a karbantartási jellemzőkre. Ezenkívül bemutatják a TO vezetőlemez vezető hazai és külföldi gyártók listáját, amelyek termékei iránt nagy az igény az orosz fogyasztók körében.

Eszköz és a működés elve

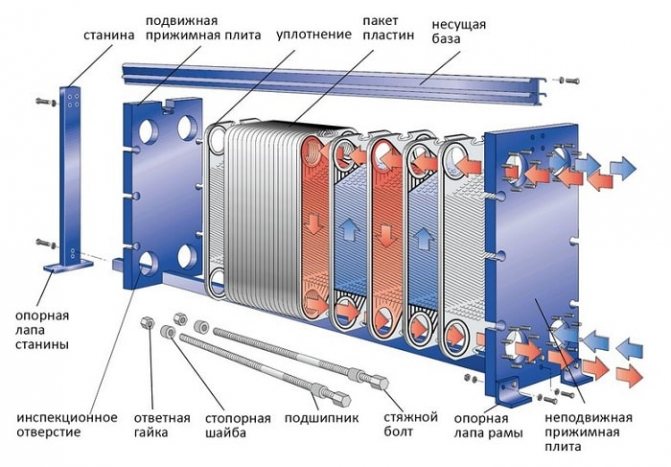

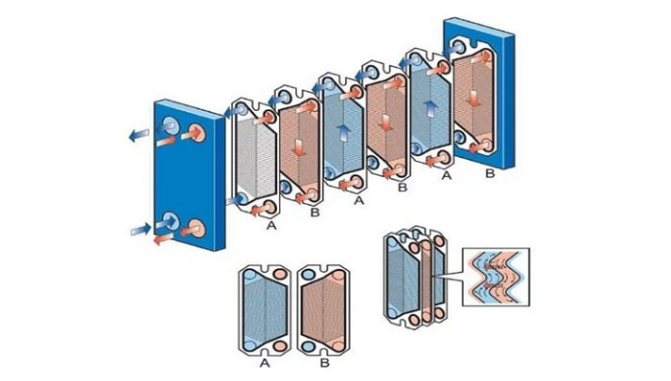

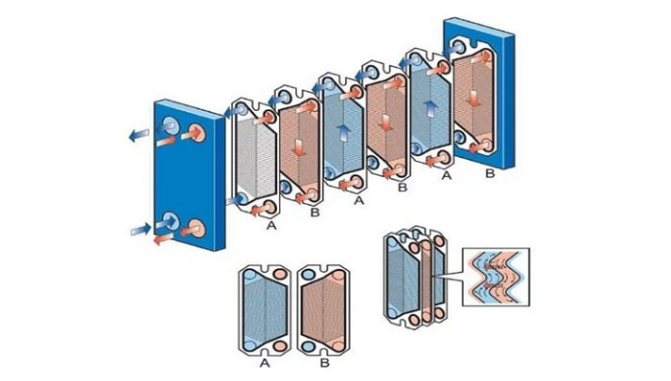

A tömített lemezes hőcserélő kialakítása a következőket tartalmazza:

- álló előlap, amelyre a be- és kimeneti csövek vannak felszerelve;

- rögzített nyomólemez;

- mozgatható nyomólemez;

- hőátadó lemezek csomagja;

- hőálló és agresszív közeganyagokkal szemben ellenálló tömítések;

- felső tartóalap;

- alsó vezetőalap;

- ágy;

- kötőcsavar készlet;

- Támasztólábak készlete.

Az egység ilyen elrendezése biztosítja a maximális hőcsere intenzitását a munkaközeg és a készülék kompakt méretei között.

Tömített lemezes hőcserélő kialakítása

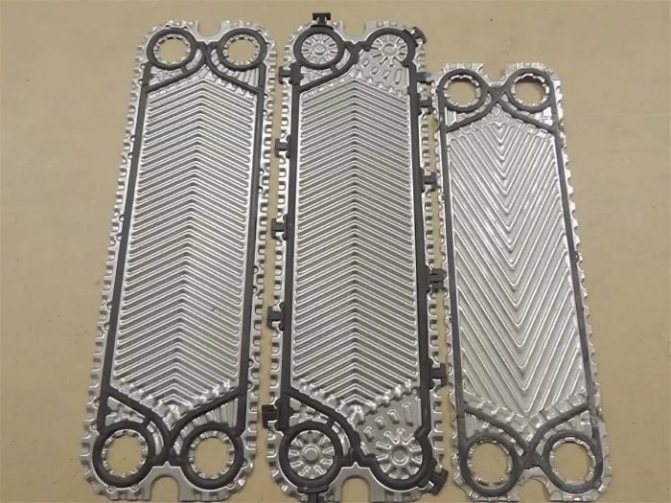

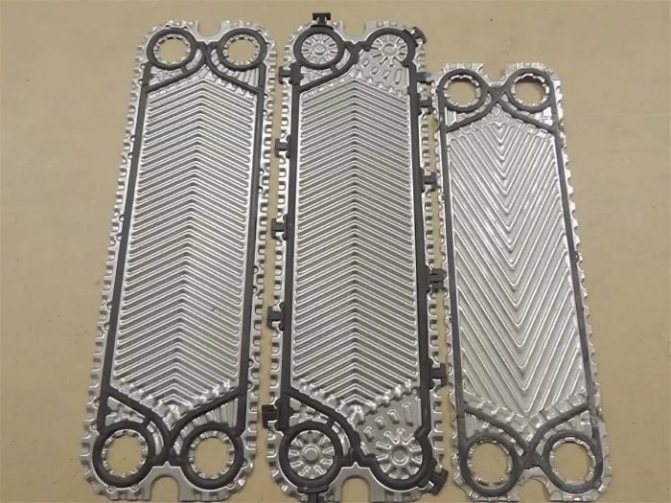

Leggyakrabban a hőcserélő lemezeket hideg sajtolással készítik rozsdamentes acélból, vastagsága 0,5-1 mm, azonban kémiailag aktív vegyületek munkaközegként történő alkalmazásakor titán vagy nikkel lemezek használhatók.

A munkakészletben található összes lemez azonos alakú és egymás után, tükörképként van felszerelve. Ez a hőátadó lemezek telepítési módja nemcsak a réselt csatornák kialakulását biztosítja, hanem az elsődleges és a szekunder áramkörök váltakozását is.

Mindegyik lemez 4 furattal rendelkezik, amelyek közül kettő biztosítja az elsődleges munkaközeg keringését, a másik kettő pedig további kontúrtömítéssel van szigetelve, kizárva a munkaközeg összekeverésének lehetőségét. A lemezek csatlakozásának szorosságát speciális kontúrtömítések biztosítják, amelyek hőálló és az aktív kémiai vegyületek hatásainak ellenálló anyagból készülnek. A tömítéseket a profilhornyokba szerelik és rögzítik egy zárral.

A lemezes hőcserélő működési elve

A lemezek karbantartásának hatékonyságát a következő kritériumok szerint értékelik:

- erő;

- a munkakörnyezet maximális hőmérséklete;

- sávszélesség;

- hidraulikus ellenállás.

Ezen paraméterek alapján kiválasztják a kívánt hőcserélő modellt. Tömítéses lemezes hőcserélőkben lehetőség van az áteresztőképesség és a hidraulikus ellenállás beállítására a lemezelemek számának és típusának megváltoztatásával.

A hőcsere intenzitása a munkaközeg áramlási rendszerének köszönhető:

- a hűtőfolyadék lamináris áramlásával a hőátadás intenzitása minimális;

- az átmeneti rendszert a hőátadás intenzitásának növekedése jellemzi az örvények munkakörnyezetben való megjelenése miatt;

- a hőátadás maximális intenzitását a hűtőfolyadék turbulens mozgásával érik el.

A lemezes hőcserélő teljesítményét a munkaközeg turbulens áramlására számítják ki.

A barázdák helyétől függően háromféle hőátadó lemez létezik:

- tól től "Puha"

csatornák (a hornyok 600 szögben helyezkednek el). Az ilyen lemezeket jelentéktelen turbulencia és alacsony hőátadás intenzitása jellemzi, azonban a „puha” lemezek hidraulikus ellenállása minimális; - val vel "Átlagos"

csatornák (hullámzási szög 60 és 300 között). A lemezek átmeneti jellegűek, átlagos turbulenciájukban és hőátadási sebességükben különböznek egymástól; - tól től "Kemény"

csatornák (hullámzási szög 300). Az ilyen lemezeket maximális turbulencia, intenzív hőátadás és a hidraulikus ellenállás jelentős növekedése jellemzi.

A hőcsere hatékonyságának növelése érdekében az elsődleges és a másodlagos munkaközeg mozgását ellentétes irányban hajtják végre. Az elsődleges és a másodlagos munkaközeg közötti hőcsere folyamata a következő:

- A hűtőfolyadékot a hőcserélő bemeneti csöveihez vezetik;

- Amikor a munkaközeg a hőcserélő lemezelemekből kialakított megfelelő áramkörök mentén mozog, a fűtött közegből intenzív hőátadás lép fel;

- A hőcserélő kimeneti csövein keresztül a fűtött hűtőfolyadékot rendeltetésének megfelelően irányítják (fűtésre, szellőzésre, vízellátó rendszerekre), és a lehűtött hűtőfolyadék ismét a hőgenerátor munkaterületébe kerül.

A lemezes hőcserélő működési elve

A rendszer hatékony működésének biztosítása érdekében a hőcserélő csatornák teljes tömítésére van szükség, amelyet tömítések biztosítanak.

Lemezelrendezés

A lemezes hőcserélő kialakítása és működési elve a berendezés módosításától függ, amely eltérő számú rögzített tömítésű lemezt tartalmazhat. Ezek a tömítések lefedik a csatornákat az áramló hőhordozóval. Az összekapcsolt tömítések párjainak tapadásához szükséges feszesség eléréséhez elegendő ezeket a lemezeket egy mozgatható lemezzel rögzíteni.

Az erre a készülékre ható terhelések általában a lemezeken és a tömítéseken oszlanak meg. A váz és a rögzítő elemek nagyrészt a berendezés teste.

A lemezek dombornyomott felülete a préselés során garantálja az erős rögzítést, és lehetővé teszi az egész hőcserélő rendszer számára a szükséges szilárdság és merevség megszerzését.

A tömítéseket rögzíthető csatlakozással rögzítik a lemezekhez. El kell mondani, hogy a tömítések a szorítás során tengelyükhöz képest önközpontúak. A hőközeg szivárgását megakadályozza a mandzsetta éle, amely emellett gátat hoz létre.

A lemezes hőcserélő készülékéhez többféle tömítés készül: kemény és puha hullámokkal.

További információ a hőcserélő berendezésekről:

Puha lemezekben a csatornák 30 fokos szögben vannak. Ezt a típusú eszközt nagy hővezető képesség jellemzi, de a hőhordozó nyomásának jelentéktelen ellenállása.

Merev elemekben a hornyok gyártása során 60 fokos szöget zárnak be. Ezekre az eszközökre nem jellemző a megnövekedett hővezető képesség, legfőbb előnyük a hűtőfolyadék jelentős nyomásának ellenállása.

A legjobb hőátadási mód elérése érdekében kombinálhatja a lemezeket. Ezenkívül szem előtt kell tartani, hogy az eszköz optimális működése érdekében szükséges, hogy turbulencia üzemmódban működjön - a hőhordozónak késedelem nélkül kell mozognia a csatornákon. By the way, egy héj és cső hőcserélőnél, ahol a szerkezet cső-csőben sémával rendelkezik, a hűtőfolyadék áramlik laminárisan.

Mi az előnye? Ugyanezen hőtechnikai jellemzők során a lemezberendezések mérete sokkal kisebb.

A tömítésekre vonatkozó követelmények

A profilcsatornák teljes tömítettségének biztosítása és a munkafolyadékok szivárgásának megakadályozása érdekében a tömítéseknek meg kell lenniük a szükséges hőstabilitással és kellő ellenállással az agresszív munkakörnyezet hatásaival szemben.

A következő típusú tömítéseket használják a modern lemezes hőcserélőkben:

- etilén-propilén (EPDM). Meleg vízzel és gőzzel -35 és + 1600 ° C közötti hőmérséklet-tartományban történő munkavégzés során használják, zsíros és olajos közegekhez nem alkalmasak;

- A NITRIL tömítéseket (NBR) olajos munkaközegekkel kell használni, amelyek hőmérséklete nem haladja meg az 1350 ° C-ot;

- A VITOR tömítéseket úgy tervezték, hogy agresszív közegekkel működjenek, legfeljebb 1800 C hőmérsékleten.

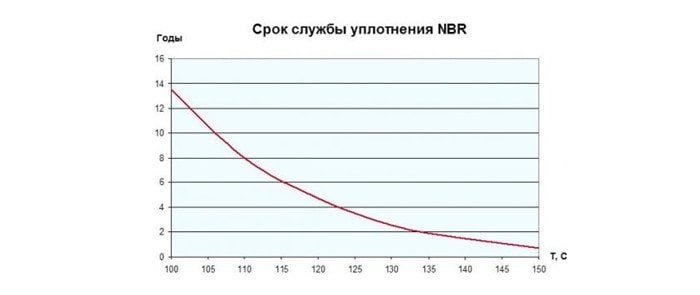

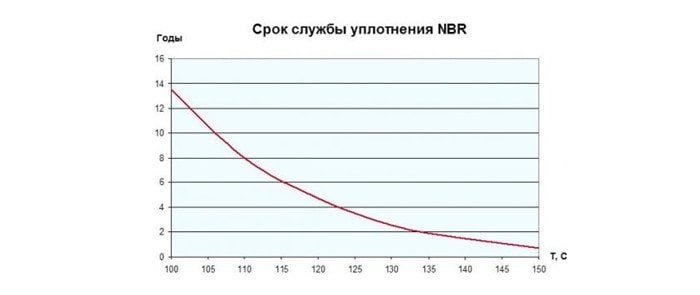

A grafikonok mutatják a tömítések élettartamának függését az üzemi körülményektől:

A tömítések rögzítésével kapcsolatban kétféle módon lehet:

- ragasztón;

- klipszel.

Az első módszert a fektetés fáradságossága és időtartama miatt ritkán alkalmazzák, ráadásul ragasztó használata esetén az egység karbantartása és a tömítések cseréje jelentősen bonyolult.

A klipzár biztosítja a lemezek gyors felszerelését és a törött tömítések könnyű cseréjét.

Öntöttvas hőcserélő

A hőcserélő öntöttvasból készül, nem korrodálódik, de gondos karbantartást és gondos kezelést igényel. Ezek a tulajdonságok az öntöttvas tulajdonságaiból adódnak, és a legfontosabb az öntöttvas törékenysége. Az egyenetlen fűtés, amely leggyakrabban a méretarány miatt következik be, repedésekhez vezet a hőcserélőben.

Információ: A hűtőfolyadék öblítése kötelező és alapvető eleme a gázkazán műszaki működésének. A hűtőfolyadékot öblítik

- Évente egyszer, ha hőhordozóként használják - folyó víz (nem ajánlott),

- 2 évente egyszer, ha használják - fagyálló,

- 4 évente egyszer, ha tisztított vizet használnak.

Specifikációk

A lemezes hőcserélő műszaki jellemzőit általában a lemezek száma és az összekapcsolásuk határozza meg. Az alábbiakban bemutatjuk a tömített, forrasztott, félig hegesztett és hegesztett lemezes hőcserélők műszaki jellemzőit:

| Működési paraméterek | Egységek | Összecsukható | Forrasztva | Félig hegesztett | Hegesztve |

| Hatékonyság | % | 95 | 90 | 85 | 85 |

| Maximális munkaközeg hőmérséklet | 0C | 200 | 220 | 350 | 900 |

| A munkaközeg maximális nyomása | rúd | 25 | 25 | 55 | 100 |

| Maximális teljesítmény | MW | 75 | 5 | 75 | 100 |

| Átlagos működési idő | évek | 20 | 20 | 10 — 15 | 10 — 15 |

A táblázatban megadott paraméterek alapján meghatározzuk a szükséges hőcserélő modellt. Ezen jellemzők mellett figyelembe kell venni azt a tényt is, hogy a félig hegesztett és hegesztett hőcserélők jobban alkalmazkodnak az agresszív munkaközegekkel való munkához.

A lemezes hőcserélők kiválasztása műszaki jellemzők szerint

A hőcserélő kiválasztásakor ügyeljen a következőkre:

- a kívánt hőmérsékletet a folyadék melegítésére;

- a hűtőfolyadék maximális hőmérséklete;

- nyomás;

- hűtőfolyadék-fogyasztás;

- a fűtött folyadék szükséges áramlási sebessége.

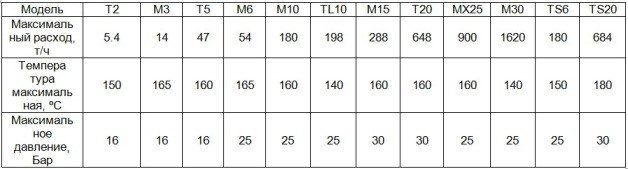

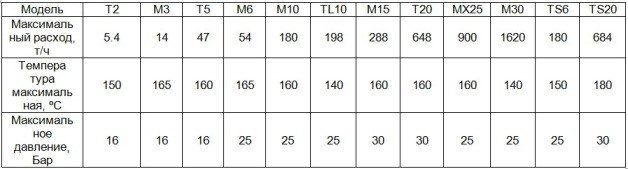

A gyártók különféle műszaki jellemzőkkel rendelkező berendezéseket gyártanak. Például a népszerű Alfa Laval márka termékei a következő paraméterekkel rendelkeznek.

A dedikált szoftverek és a speciális szolgáltatások leegyszerűsítik a keresési feladatot. Az egységek általában úgy vannak kialakítva, hogy 70 ° C hőmérsékletű folyadékot hagyjanak maguk után.

Alkalmazások

Megbízható és hatékony lemezes hőcserélőket használnak különböző területeken.

- Olajipar. A berendezés az újrahasznosítható energiaforrások hűtésére szolgál.

- Fűtési és melegvíz rendszerek. Az egységek melegítik a fogyasztóknak szállított folyadékokat.

- Gépipar és kohászat.A berendezéseket gépek és berendezések hűtésére használják.

- Élelmiszeripar. A hőcserélők például a pasztörizáló üzemek részét képezik.

- Hajógyártás. A készülékek különféle berendezéseket hűtenek és tengervizet melegítenek a hajókon.

Ez csak egy kis része a hőcserélők alkalmazási körének. A berendezéseket az autóiparban, savak és lúgok előállításában, valamint más iparágakban is használják.

Mire szolgál a hőcserélő egy fűtési rendszerben?

A hőcserélő jelenléte a fűtési rendszerben meglehetősen egyszerű. Hazánk legtöbb hőellátó rendszerét úgy alakítják ki, hogy a hűtőfolyadék hőmérsékletét a kazánházban szabályozzák, és a fűtött munkaközeget közvetlenül a lakásba telepített radiátorokhoz juttatják.

Hőcserélő jelenlétében a kazánházból származó munkaközeget világosan meghatározott paraméterekkel, például 1000 ° C-mal adagoljuk. Az elsődleges körbe jutva a fűtött hűtőfolyadék nem jut be a fűtőberendezésekbe, hanem felmelegíti a másodlagos munkaközeget, amely bejut a radiátorokba.

Az ilyen rendszer előnye, hogy a hűtőfolyadék hőmérsékletét az egyes köztes hőállomásokon szabályozzák, ahonnan azt a fogyasztókhoz szállítják.

Előnyök és hátrányok

A lemezes hőcserélők széles körű használata a következő előnyöknek köszönhető:

- kompakt méretek. A lemezek használata miatt a hőcserélő terület jelentősen megnő, ami csökkenti a szerkezet teljes méreteit;

- egyszerű telepítés, üzemeltetés és karbantartás. Az egység moduláris felépítése megkönnyíti a tisztítást igénylő elemek szétszerelését és mosását;

- magas hatásfok. A PHE termelékenysége 85-90%;

- megfizethető költség. A hasonló műszaki jellemzőkkel rendelkező kagyló- és cső-, spirál- és tömbberendezések sokkal drágábbak.

A lemez kialakításának hátrányai figyelembe vehetők:

- a földelés szükségessége. A kóbor áramok hatására fistulák és egyéb hibák keletkezhetnek vékony, lepecsételt lemezekben;

- a minőségi munkakörnyezet használatának szükségessége. Mivel a munkacsatornák keresztmetszete kicsi, kemény víz vagy rossz minőségű hőhordozó használata elzáródásokhoz vezethet, ami csökkenti a hőátadás sebességét.

A lemezek jellemzői és jellemzői

Mint már többször említettük, a lemezek gyártásához csak rozsdamentes acélt használnak - ez olyan anyag, amely ellenáll a korróziónak és a magas hőmérsékletnek. A lemezes hőcserélő elemek gyártási technológiája a sajtolás, amely komplex konfigurációjú táblák gyártását teszi lehetővé. Ráadásul ez lehetővé teszi az anyag alapvető jellemzőinek megtartását.

Fontos figyelembe venni azt is, hogy nem minden rozsdamentes acél alkalmas lemezek készítésére. Csak bizonyos márkákat használnak. Maguk a födémek szokatlan alakúak. A sík felület tetején speciális hornyok készülnek, szimmetrikus és kaotikus sorrendben egyaránt. Egy ilyen hullámos felületnek köszönhetően nő a hőelvezetés területe, és biztosítva van a hőhordozók egyenletesebb eloszlása.

A gumitömítések rögzítését közvetlenül a lemezeken végzik speciális klipek segítségével. Ráadásul a tömítések önközpontos kialakításúak, ami nagyon kényelmes, és a mandzsettáknak köszönhetően további akadályt hoznak létre, amely segít megőrizni a hűtőfolyadékot. Ha figyelembe vesszük a gyártók által gyártott lemeztípusokat, akkor csak kettő van.

- Termikusan merev hullámos elem... Az ilyen lemez barázdái 30 fokos szögben készülnek. Magas hővezető tulajdonságokkal rendelkeznek, de a hűtőfolyadék keringtetésekor nem bírnak túl nagy nyomással.

- Termikusan lágy hullámlemez, 60 fokos szögben hajtják végre. Egy ilyen elemnek alacsony a hővezető képessége, de könnyen ellenáll az egység belsejében keringő hűtőfolyadék magas nyomásának.

A készülék fő testén belüli különböző típusú lemezek kombinációjának köszönhetően optimális hőátadási lehetőség érhető el a teljes szerkezet egészére nézve. A lemezes hőcserélő hatékony működéséhez azonban fontos, hogy a hűtőfolyadék turbulens állapotban keringjen. Egyszerűen fogalmazva, az egység belsejében lévő folyadéknak maximális hőátadással akadálytalanul kell áramolnia.

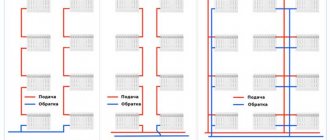

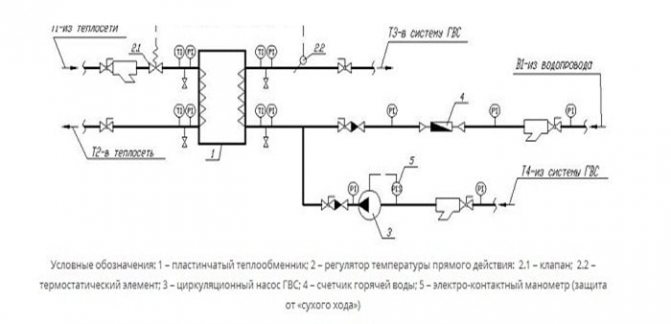

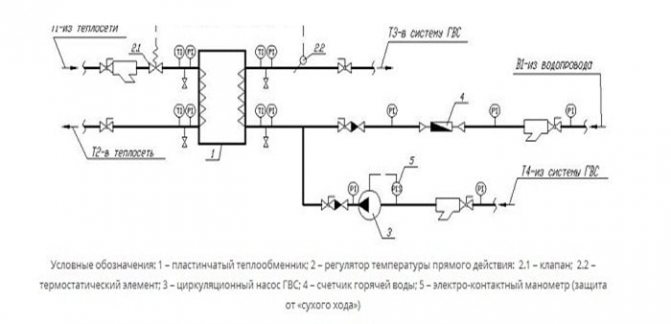

Lemezes hőcserélő csövezési diagramjai

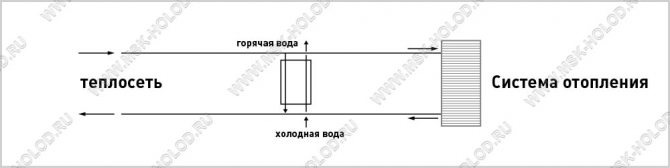

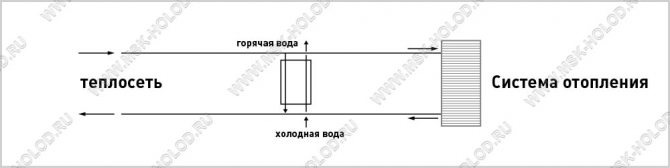

A PHE fűtési rendszerhez történő csatlakoztatásának számos módja van. A legegyszerűbbnek a vezérlőszeleppel való párhuzamos csatlakozást tekintjük, amelynek vázlatos diagramja az alábbiakban látható:

A PHE párhuzamos kapcsolási rajza

Az ilyen csatlakozás hátrányai közé tartozik a fűtőkör megnövekedett terhelése és a vízmelegítés alacsony hatásfoka, jelentős hőmérséklet-különbség mellett.

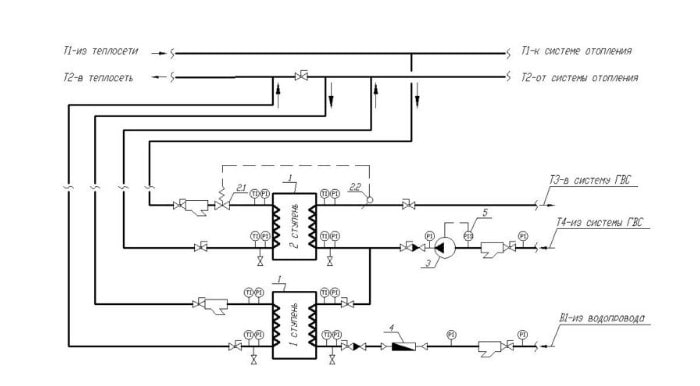

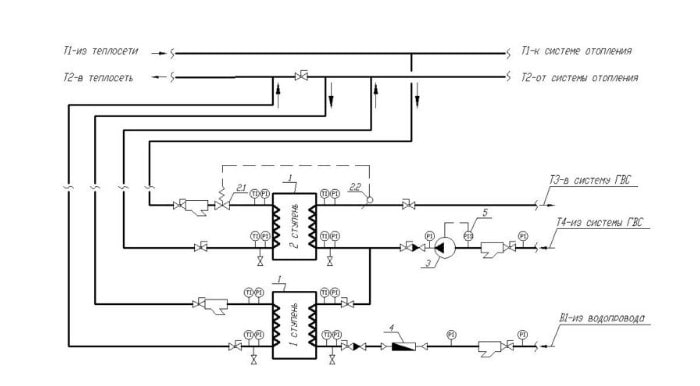

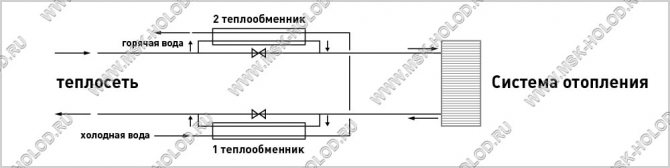

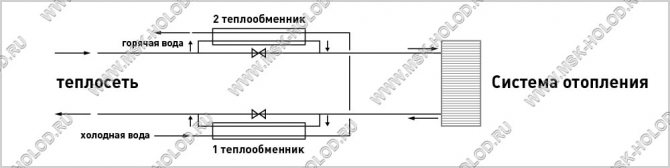

Két hőcserélő párhuzamos csatlakoztatása kétlépcsős rendszerben hatékonyabb és megbízhatóbb működést biztosít a rendszer számára:

Kétlépcsős párhuzamos kapcsolási rajz

1 - lemezes hőcserélő; 2 - hőmérséklet-szabályozó; 2,1 - szelep; 2.2 - termosztát; 3 - cirkulációs szivattyú; 4 - melegvíz-fogyasztásmérő; 5 - manométer.

Az első szakasz fűtőközege a fűtési rendszer visszatérő áramköre, és meleg vizet használnak melegítendő közegként. A második körben a fűtőközeg a fűtési rendszer közvetlen vezetékének hőhordozója, és az első fázis előmelegített hőhordozóját használják fűtőközegként.

HMV hőcserélő csatlakozási diagramjai

A víz-víz hőcserélőnek több csatlakozási lehetősége van. Az elsődleges áramkör mindig a fűtési rendszer (városi vagy magán) elosztóvezetékéhez, a másodlagos áramkör pedig a vízellátó csövekhez csatlakozik. A kiviteltől függően párhuzamos egyfokozatú melegvíz (normál), kétlépcsős vegyes vagy kétfokozatú melegvíz használható.

A csatlakozási diagramot a "Hőpontok tervezése" SP41-101-95 normáknak megfelelően kell meghatározni. Abban az esetben, ha a maximális melegáram és a melegvíz aránya a maximális hőáram és a fűtés arányához (QHWSmax / QTEPLmax) a ≤0,2 és ≥1 határokon belül kerül meghatározásra, akkor egy egyfokozatú csatlakozási sémát veszünk alapul, ha az arányt 0,2≤ QHWSmax / QTEPLmax ≤1 értéken belül határozzuk meg, akkor a projekt kétlépcsős csatlakozási sémát alkalmaz.

Alapértelmezett

A párhuzamos csatlakozási sémát tartják a legegyszerűbbnek és leggazdaságosabbnak. A hőcserélő a vezérlőszelepekhez (elzárószelephez) sorosan és a fűtési hálózattal párhuzamosan van felszerelve. A magas hőátadás eléréséhez a rendszerhez nagy hőátviteli sebesség szükséges.

Kétfokozatú

Kétlépcsős hőcserélő csatlakozási séma alkalmazásakor a melegvízellátáshoz a vízmelegítést két független eszközzel vagy monoblokkos rendszerben végzik. A hálózati konfigurációtól függetlenül a telepítési séma sokkal bonyolultabbá válik, de a rendszer hatékonysága jelentősen növekszik, és a hűtőfolyadék fogyasztása csökken (akár 40%).

A víz előkészítését két szakaszban hajtják végre: az első a visszatérő áram hőenergiáját használja fel, amely körülbelül 40 ° C-ra melegíti a vizet. A második szakaszban a vizet felmelegítik a normalizált 60 ° C-os értékre.

A kétlépcsős vegyes csatlakozási rendszer a következő:

Kétlépcsős soros kapcsolási rajz:

Soros csatlakozási séma valósítható meg egy melegvíz-hőcserélőben.Ez a fajta hőcserélő a szokásosakhoz képest összetettebb eszköz, költsége pedig sokkal magasabb.

Felhasználói Útmutató

Minden gyárilag gyártott lemezes hőcserélőhöz mellékelni kell egy részletes kezelési útmutatót, amely tartalmazza az összes szükséges információt. Az alábbiakban bemutatunk néhány alapvető rendelkezést a szakképzés minden típusára vonatkozóan.

A PHE telepítése

- Az egység elhelyezésének biztosítania kell a karbantartáshoz való szabad hozzáférést a fő alkatrészekhez.

- A táp- és nyomóvezetékek rögzítésének merevnek és szorosnak kell lennie.

- A hőcserélőt szigorúan vízszintes beton- vagy fémalapra kell felszerelni, megfelelő teherbírással.

Üzembe helyezés

- Az egység beindítása előtt ellenőrizni kell annak tömítettségét a termék műszaki adatlapján szereplő ajánlásoknak megfelelően.

- A berendezés kezdeti indításakor a hőmérséklet emelkedési sebessége nem haladhatja meg a 250C / h értéket, és a rendszerben a nyomás nem haladhatja meg a 10 MPa / min értéket.

- Az üzembe helyezés folyamatának és terjedelmének egyértelműen meg kell felelnie az egység útlevelében megadott listának.

Az egység működése

- A PHE használata során a munkaközeg hőmérsékletét és nyomását nem szabad túllépni. A túlmelegedés vagy a megnövekedett nyomás az egység súlyos károsodásához vagy teljes meghibásodásához vezethet.

- A munkaközegek közötti intenzív hőcsere biztosítása és a telepítés hatékonyságának növelése érdekében biztosítani kell a munkaközeg mechanikai szennyeződések és káros kémiai vegyületek tisztításának lehetőségét.

- A készülék élettartamának jelentős meghosszabbítása és a termelékenység növelése lehetővé teszi a rendszeres karbantartást és a sérült elemek időben történő cseréjét.

Másodlagos hőcserélő gázkazánhoz

Hőcserélőnek is hívják meleg vízellátáshoz (HMV). Ez egy téglalap alakú eszköz, egymással összekapcsolt, élelmiszeripari minőségű rozsdamentes acél belső lemezekkel. Minél több van, annál nagyobb az egység teljesítménye. Belül 8-30 réteget alkotnak. Az anyagok magas hővezető képessége és a nagy interakciós terület biztosítja a szükséges hőátadást a víz gyors mozgása során.

Mindegyik réteg a hőcserélőben elkülönített csatorna. A lemezek megkönnyebbüléssel rendelkeznek, amelyből ezek a járatok kialakulnak. A terelőlemezek vastagsága általában 1 mm. A csatornáknak sarkai vannak, és minél élesebbek, annál nagyobb a folyadék sebessége és fordítva. A víz mozgásának mintázata lehet egyirányú és többirányú - irányváltással. A második esetben magasabb hatékonyság érhető el.

A másodlagos hőcserélőt évente kell mosni rossz vízminőséggel, és háromévente egyszer, ha lágyító szűrőt használ.

A keverő melegvíz-szelepének kinyitása után a háromutas szelep a fűtött hűtőfolyadék egy részét a szekunder hőcserélőhöz irányítja. Ezután a forró folyadék hőt ad le az egységben lévő hideg csapvíznek, ezután a felmelegített víz a hőcserélőből jön ki, hogy a konyhában és a fürdőszobában lévő csapokon keresztül táplálja.

A lehűlt hűtőfolyadék ezután bemegy a csőbe, ahol összekeveredik a visszatérő áramlással - a fűtési rendszerből származó elhasznált hűtőfolyadékkal, és ismét belép az elsődleges hőcserélőbe.

A szekunder hőcserélő általában az égéstér alatt helyezkedik el. Különböző kazánokban függőlegesen vagy vízszintesen van felszerelve az oldalára.

A kazánokban kombinált hőcserélőket is használnak. Bennük a meleg vízzel való kommunikációt csatornák veszik körül a fűtési rendszer hőhordozójával. Először a gáz átadja az energiát a hűtőfolyadéknak, majd ez utóbbi egy részét a melegvíz-ellátásra irányítja. Mivel az ilyen hőcserélőkkel ellátott gázkazánok egyszerűbbek, háromutas szelepre nincs szükség.

Másodlagos hőcserélő javítása

A másodlagos fűtők gyakran el vannak dugulva, különösen keskeny csatornákkal rendelkező modellek.Takarítás nélkül idővel lebomlanak és végül kudarcot vallanak. Az egység belsejében található vízkő réteg csökkenti a hőátadást, ezért a kazán több gázt fogyaszt.

A só lerakódások, a vízkő és a rozsda képezi a szennyezés nagy részét: a szekunder hőcserélőn kívül nem árt ellenőrizni a fűtési és a melegvíz köröket

A hőcserélőkkel kapcsolatos problémákat kódok jelzik a kazán kijelzőjén. Ebben az esetben van egy cselekvési terv.

Vizsgáljuk meg közelebbről a szekunder fűtés problémáját:

- Kivesszük a szekunder hőcserélőt.

- Megnézzük az ízületeket, a belső és a külső meneteket. Az utolsó tisztítás után állapotuk romolhat. Ez agresszív savak miatt történik. Cseréljük az elhasználódott kivehető elemeket.

- Ellenőrizzük az integritást. Vízkalapács történhetett a hőcserélővel. Nagyon kicsi sipoly (lyuk) csak szakember találja meg.

- Jobban megvizsgáljuk a hőcserélőt, ehhez hívjuk a varázslót. A súlyosan megrongálódott egységet kicseréljük.

- A legelején szennyezés található. A bejárati lyukakban vizuálisan plakkot keresünk. Levegőt fújunk a részbe, és hanggal is tájékozódunk. Tisztítjuk, ha a hőcserélő eltömődött. Enyhe kopogás után is vízkőcsomók hullhatnak ki.

- 3 tisztítási lehetőség közül egyet kell választania: házi gyógymódok, például mosószerek és citromsavoldatok, speciális keverékek vagy professzionális tisztítás.

Először öblítse le a hőcserélőt hideg csapvízzel. Ezután öntsön citromsavat a készülékbe, és tegyen egy vödör vízbe. Ezután - vegye ki a hőcserélőt és töltse fel vízzel az átjárhatóság ellenőrzéséhez.

Ha lassan jön be, vagy nem mozog, akkor készítsen telített ecetes vizes oldatot, és öntse oda. Ezután öblítse le forró vízzel és fújja fel. Használjon légszivattyút, amikor csak lehetséges. Ismételje meg az ecetciklust.

A professzionális tisztítás melletti érvek közül érdemes kiemelni a takarítás kialakításának kellemetlenségeit, a szennyeződés felmérésének nehézségeit, az önálló mechanikai hatások okozta károsodás kockázatát.

Ha a fenti lépések nem járnak sikerrel, próbáljon ki egy speciális tisztító oldatot, például tisztító gélt vagy alacsony százalékos adipinsavoldatot. Ha ez a módszer sem működött, hívja a mestert, vagy rendeljen szakszerű tisztítást.

Hogyan cserélje ki az alkatrészt?

Ehhez nincs szükség speciális tudásra. A régi hőcserélő ellenőrzéshez vagy cseréhez való eltávolításához kövesse az alábbi lépéseket:

- Húzza ki az áramellátást és kapcsolja ki a gázt.

- Távolítsa el a kazán elülső fedelét.

- Zárja le a melegvíz-ellátást a melegvíz kör számára. Zárja el a fűtőkör előremenő és visszatérő csöveinek szelepeit.

- Távolítsa el a leeresztő dugót. Engedje le az összes vizet a kazánból.

- Szükség esetén csökkentse a rendszer nyomását, és távolítsa el a levegőt.

- Húzza ki az elektronikus kártyát. Távolítsa el az ehhez szükséges rögzítőelemeket.

- Távolítsa el a kivezetéseket a gázszelepről.

- Távolítsa el azokat a kazánelemeket, amelyek megakadályozzák a másodlagos hőcserélő egyszerű eltávolítását: hideg vízbevezetés, vízszerelvények stb. Távolítsa el a megfelelő konzolokat, anyákat és bilincseket.

- Minden elektromos egységet és vezetéket szigeteljen vízálló anyaggal.

- Csavarja le a másodlagos hőcserélőt tartó rögzítőket. Használjon praktikus eszközt. Néha ezt meg lehet tenni egy hatszöggel. A gyártók megpróbálják kényelmes helyen elhelyezni a hőcserélőt, hogy a kazánelemek ne szenvedjenek szenvedést annak eltávolítása során.

- Távolítsa el a másodlagos hőcserélőt, és távolítsa el onnan a vizet.

Az eltávolításkor érdemes emlékezni a hőcserélő helyére, hogy ugyanúgy visszahelyezhesse, vagy újat tegyen.

A fűtési rendszer biztonsági csoportja: navigáljon a nyomásmérővel (balra), és leolvasások esetén ún. vörös zóna, légtelenítse a levegőt a szellőzőnyíláson keresztül (középen)

Vigyen fel rézzsírt azokra a csatlakozókra, amelyek az egységet a kazán belsejéhez rögzítik. Ez megvédi az oxidációtól.

Ezenkívül cserélje ki a kopott tömítéseket, mielőtt visszahelyezi az alkatrészt a helyére.

A lemezes hőcserélő öblítése

Az egység működése és teljesítménye nagymértékben függ a jó minőségű és időben történő öblítéstől. Az öblítés gyakorisága a munka intenzitásának és a technológiai folyamatok jellemzőinek köszönhető.

Kezelési módszertan

A hőcserélő csatornákban történő skálaképződés a PHE-szennyezés leggyakoribb típusa, ami a hőcsere intenzitásának csökkenéséhez és a berendezés általános hatékonyságának csökkenéséhez vezet. A vízkőmentesítést kémiai öblítéssel végezzük. Ha a skálán kívül más típusú szennyeződések is vannak, akkor a hőcserélő lemezeket mechanikusan meg kell tisztítani.

Vegyszeres mosás

A módszert minden típusú PHE tisztítására használják, és akkor hatékony, ha a hőcserélő munkaterülete kevéssé szennyezett. A vegyszeres tisztításhoz az egység szétszerelése nem szükséges, ami jelentősen lerövidíti a munka idejét. Ezenkívül más módszert sem alkalmaznak a forrasztott és hegesztett hőcserélők tisztítására.

A hőcserélő berendezés kémiai öblítését a következő sorrendben hajtják végre:

- egy speciális tisztító oldatot vezetnek be a hőcserélő munkaterületére, ahol kémiailag aktív reagensek hatására a vízkő és más lerakódások intenzíven megsemmisülnek;

- a mosószer keringésének biztosítása a TO primer és szekunder körén keresztül;

- a hőcserélő csatornák öblítése vízzel;

- tisztítószerek leeresztése a hőcserélőből.

A vegyi tisztítás során különös figyelmet kell fordítani az egység végső öblítésére, mivel a mosószerek kémiailag aktív alkotóelemei tönkretehetik a tömítéseket.

A szennyezés és a tisztítási módszerek leggyakoribb típusai

Az alkalmazott munkaközegtől, a hőmérsékleti körülményektől és a rendszer nyomásától függően a szennyeződés jellege eltérő lehet, ezért a hatékony tisztításhoz a megfelelő mosószert kell kiválasztani:

- vízkőtelenítés és fémlerakódások foszforsav, salétromsav vagy citromsav oldatainak felhasználásával;

- a gátolt ásványi sav alkalmas a vas-oxid eltávolítására;

- a szerves lerakódásokat intenzíven tönkreteszi a nátrium-hidroxid, az ásványi lerakódásokat pedig a salétromsav;

- a zsírszennyezést speciális szerves oldószerekkel távolítják el.

Mivel a hőátadó lemezek vastagsága csak 0,4 - 1 mm, különös figyelmet kell fordítani az aktív elemek koncentrációjára a mosószer készítményben. Az agresszív komponensek megengedett koncentrációjának túllépése a lemezek és a tömítések megsemmisüléséhez vezethet.

A lemezes hőcserélők széles körű elterjedését a modern ipar és a közüzemi szolgáltatások különböző szektoraiban nagy teljesítményük, kompakt méreteik, könnyű telepítésük és karbantartásuk okozza. A PHE további előnye az optimális ár / minőség arány.

Működés elve

Ha figyelembe vesszük a lemezes hőcserélő működését, akkor működési elve nem nevezhető nagyon egyszerűnek. A lemezeket 180 fokos szögben egymás felé fordítják. Leggyakrabban egy csomag két pár lemezt tartalmaz, amelyek 2 kollektor áramkört hoznak létre: a hőhordozó bemenetét és kimenetét. Ezenkívül szem előtt kell tartani, hogy a szélén lévő gőz nem vesz részt a hőcsere során.

Ma több különböző típusú hőcserélőt gyártanak, amelyek a működési mechanizmustól és a kialakítástól függően a következőkre oszthatók:

- kétirányú;

- több áramkör;

- egykörös.

Az egykörös készülék működési elve a következő.A hűtőfolyadék keringését a készülékben a teljes kör mentén állandóan, egy irányban hajtják végre. Ezenkívül a hőhordozók ellenáramát is előállítják.

A többáramú eszközöket csak a visszatérő hőmérséklet és a bejövő hőhordozó hőmérséklete közötti kismértékű különbség esetén használják. Ebben az esetben a víz mozgását különböző irányokban hajtják végre.

További információ a lemezes hőcserélőről:

https://youtu.be/DRd3TR4DvpI

A kétirányú eszközök két független áramkörrel rendelkeznek. A hőellátás állandó beállításának feltételével ezen eszközök használata a legcélszerűbb.