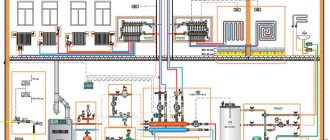

Манометър е устройство, което измерва налягането на течности и газове. Принципът му на действие се основава на балансиране на действието на газообразна или течна среда чрез силата на деформация на мембраната или пружината. Това устройство е един от задължителните елементи за контрол на параметрите на повечето инженерни комуникации. И така, необходим е манометър за отоплителната система, за да се следи излишното налягане в котела и тръбите (вж. Налягане в отоплителната система на частна къща). В същото време те могат просто да информират за състоянието на охлаждащата течност и да предават сигнал, който блокира работата на оборудването, за да се предотврати извънредна ситуация.

Целта на хидравличните изпитвания

По правило всяка отоплителна система работи в стандартен режим. Работното налягане на охлаждащата течност в нискоетажни сгради е предимно 2 атм, в девет етажни сгради - 5-7 атм, в многоетажни сгради - 7-10 атм. В система за подаване на топлина, поставена под земята, индикаторът за налягане може да достигне 12 атм.

Понякога се случват неочаквани скокове на налягането, което води до повишаване на налягането в мрежата. Резултатът е воден чук. Хидравлично изпитване на отоплителни тръбопроводи е необходимо, за да се провери системата не само за нейната способност да функционира при стандартни нормални условия, но и за способността й да преодолява водния чук.

Ако по някаква причина отоплителната система не е проверена, впоследствие могат да възникнат сериозни аварии поради хидравлични удари, които ще доведат до заливане на стаи, оборудване, мебели и др.

https://youtu.be/wyamZedWpzU

При какви условия е необходимо да се извърши хидравлична проверка на тръбопроводите?

Хидравличното изпитване на тръбопроводи е сложна дейност, която изисква известна подготовка. Тестовете трябва да бъдат в съответствие със строителните норми и разпоредби, поради което такива проверки се извършват само от висококвалифицирани специалисти.

Тестовете се провеждат стриктно в съответствие с приетите норми и правила и процесът се контролира от специалисти

За да се извърши такава проверка на тръбопровода, трябва да се спазват следните условия:

- точките на използване в щранга се активират едновременно за тестване, но тази позиция не винаги е задължителна и се определя индивидуално, в зависимост от конкретния случай;

- характеристиките на устройствата за сушене на кърпи се проверяват при тестване на системи за топла вода;

- измерванията на температурата се извършват само в крайните точки на конструкцията;

- след извършване на тестовата работа е необходимо напълно да се отстрани водата от системата;

- попълването на комуникацията се извършва отдолу нагоре. Това правило е необходимо за правилно изместване на въздуха и избягва аварийни ситуации, свързани с свръхналягане, както и въздушни задръствания.

- началният етап на запълване на комуникацията се отнася само до главния щранг и едва на следващите етапи запълването на щранговете се разклонява от основния.

- по време на хидравлични тестове температурата на околната среда не трябва да бъде по-ниска от +5 ° C.

Тези условия трябва да бъдат изпълнени независимо от вида на тръбопровода и работната среда, която той транспортира.

Извършват се хидравлични проверки за следното оборудване:

- вътрешни пожаропроводни водопроводи;

- системи за топло и студено водоснабдяване;

- отоплителни системи.

Тестват се различни видове тръбопроводи, включително отоплителни и водопроводни мрежи

Последователност на работата

Хидравличното изпитване на тръбопроводи трябва да се извършва в следната последователност.

- Почистване на тръбопроводи.

- Монтаж на кранове, запушалки и манометри.

- Водата и хидравличната преса са свързани.

- Тръбопроводите се пълнят с вода до необходимата стойност.

- Извършва се проверка на тръбопроводи и маркиране на местата, където са открити дефекти.

- Отстраняване на дефекти.

- Провеждане на втори тест.

- Прекъсване на водоснабдяването и оттичане на вода от тръбопроводи.

- Отстраняване на щепсела и габаритите.

Извършване на процедура за хидравлично изпитване на технологични тръбопроводи

Извършва се хидравлично изпитване на технологични тръбопроводи, за да се определи плътността по време на щамповане и течове в тръбопровода. За първи път мрежата се тества преди запълване на вдлъбнатините и инсталиране на фитингите.

Последващото изпитване се извършва на последния етап след пълното засипване на изкопите и края на експлоатацията в този участък от технологичните системи. Предварително тестване може да се извърши, когато фугите придобият необходимата якост.

Счита се, че някой от технологичните тръбопроводи е преминал контрола, ако в него не е имало разкъсване и не е нарушена херметичността. Също така, ако ставите останат непокътнати и не са се образували течове.

След приключване на изпитването на технологичните системи те незабавно се покриват с пръст и се извършва окончателното изпитване. По време на това събитие технологичните системи се промиват с вода и площите, които трябва да бъдат проверени, се отрязват от функциониращата система с помощта на фланци или тапи.

Преди тестване, мрежовите и гнездовите съединения се заливат с вода и се оставят да престоят 24 часа. Окончателното изпитване се извършва без предпазни клапани и хидранти. Вместо това слагат мъничета.

В този случай клапаните са напълно отворени, само първо те проверяват състоянието на опаковката на пълнежа. Невъзможно е да се използват задвижки за отрязване на тестваната зона от функциониращата.

Подготвителна работа

Преди извършване на хидравлични тестове на тръбопроводи на отоплителни системи е необходимо да се ревизират всички клапани, да се запълнят салниците на клапаните. Изолацията се ремонтира и проверява на тръбопроводи. Самата отоплителна система трябва да бъде отделена от главния тръбопровод с помощта на тапи.

След приключване на всички необходими манипулации отоплителната система се пълни с вода. С помощта на помпено оборудване се създава излишно налягане, неговият показател е около 1,3-1,5 пъти по-висок от работния. Полученото налягане в отоплителната система трябва да се поддържа още 30 минути. Ако не е намалял, тогава отоплителната система е готова за работа. Приемането на работи по хидравлични изпитвания се извършва чрез проверка на отоплителните мрежи.

Основните етапи на тестване

Хидравличните тестове се извършват на няколко етапа:

- Включена е помпа за водоснабдяване.

- Монтирайте манометри.

- Напълнете системата с вода. През това време отворите за въздух остават отворени, докато в тях се появи вода. Това ще е индикация, че въздухът е отстранен от системата. По време на пълненето на системата тръбите се проверяват за течове и структурни дефекти.

- Принуждаване на системата да работи за известно време при повишено налягане с помощта на помпа.

- Намалете налягането до работна норма.

- Отстранете водата от тръбите, проверете отново системата.

- Извадете маномерите и извадете помпата.

Изпитването на мрежата под налягане отнема пет минути. Само стъклени тръбопроводи се тестват в продължение на двадесет минути.

Справка! При разглеждане на стоманени тръбопроводи, заварените съединения се почукват със заоблен чук от двете страни на съединението. Теглото на чука е около 1,5 килограма. Мрежите, изработени от цветни метали, се проверяват с дървен чук с тегло около 700 грама. Невъзможно е да се докоснат линиите, направени с други материали.

Сила

- Налягането в тръбопровода се повишава до изпитвателното налягане (Pi) чрез изпомпване на вода и се поддържа 10 минути. Не трябва да се допуска налягането да спадне над 1 kgf / m2 (0,1 MPa).

- Пробното налягане се намалява до изчисленото (Pр) вътрешно, след което се поддържа чрез изпомпване на вода. Проверката на тръбопроводите за дефекти се извършва през времето, необходимо за извършване на тази проверка.

- Откритите дефекти се елиминират, след което се извършва повторно хидравлично изпитване на напорния тръбопровод. Едва след това може да се започне изпитването за херметичност.

Стегнатост

- Налягането в тръбопровода се повишава до стойността на изпитване за херметичност (Pg).

- Записва се началното време на изпитването (Tn), първоначалното ниво на водата (hn) се измерва в измервателния резервоар.

- След това се наблюдава намаляването на индикатора за налягане в тръбопровода.

Има три варианта за спадане на налягането, ще ги разгледаме.

Първият

Ако в рамките на 10 минути индикаторът за налягане намалее с по-малко от 2 марки на скалата на манометъра, но не падне под изчислената вътрешна (Pр), тогава наблюдението може да бъде завършено.

Второ

Ако след 10 минути стойността на налягането спадне с по-малко от 2 марки на скалата на манометъра, тогава в този случай наблюдението на спада на налягането до вътрешното (Pр) изчислено налягане трябва да продължи, докато спадне с поне 2 марки върху скалата на манометъра.

Продължителността на наблюдението за стоманобетонни тръби не трябва да надвишава 3 часа, за чугунени, стоманени и азбестоциментови тръби - 1 час. След изтичане на определеното време налягането трябва да спадне до проектното налягане (Pр), в противен случай водата се изпуска от тръбопроводите в измервателния резервоар.

Трето

Ако в рамките на 10 минути налягането стане по-малко от вътрешното проектно налягане (Pр), тогава следващите хидравлични изпитвания на отоплителните тръбопроводи трябва да бъдат преустановени и трябва да се вземат мерки за отстраняване на скрити дефекти чрез поддържане на тръбите под вътрешното проектно налягане (Pр) до щателната проверка разкрива дефекти, които ще доведат до неприемлив спад на налягането в тръбопровода.

Изпитвателно налягане на тръбопровода

Налягането по време на хидротестване на тръбопроводи се проверява с манометри, първо трябва да се проверят и запечатат.

Според GOST 2405-63 тези механизми трябва да се характеризират с клас на точност най-малко 1,5. Обемът на тялото им не може да бъде по-малък от 15 cm, а скалата за индикатора за номинално налягане трябва да бъде най-малко три четвърти от измерения.

Чрез хидротестване системите се тестват не само за нивото на якост, но и за плътност. В този случай броят на изпитвателното налягане се избира по различен начин. Например:

- Стоманени и чугунени системи от тип налягане - за тях предписаният в проекта показател е коефициент 1,25. Повишаването на изпитвателното налягане над работното ниво не може да надвишава 5 kg / cm2, а нивото на изпитвателното налягане не може да надвишава 10 kg / cm2.

- Азбестоциментовите системи под налягане не са по-високи от нивото на работното налягане с 5 kg / cm2.

- Полимерните системи се изпитват под налягане, определено от GOST или TU за определен тип тръби, и този показател не може да бъде намален под работното ниво.

За да създадете необходимото налягане по време на хидротестване използвайте:

- Хидравлични преси.

- Ръчно задвижвани бутални помпи.

- Задвижващи зъбни помпи.

- Експлоатационни помпи.

Определяне на допълнителния обем вода

След приключване на наблюдението на спада на индикатора за налягане съгласно първата опция и спиране на изпускането на охлаждащата течност съгласно втората опция, трябва да се направи следното.

- Чрез изпомпване на вода от измервателен резервоар налягането в тръбопровода се увеличава до стойността по време на хидравлични тестове (Pg).

- Спомнете си времето, когато тестът за херметичност (Tk) приключи.

- След това трябва да измерите крайното ниво на вода hk в измервателен резервоар.

- Определете продължителността на изпитване на тръбопроводи (Tk-Tn), мин.

- Изчислете обема на водата, изпомпвана от измервателния резервоар Q (за вариант 1).

- Определете разликата между обемите изпомпана и изведена вода от тръбопроводите или количеството допълнително изпомпана вода Q (за втория вариант).

- Изчислете действителния дебит на допълнително изпомпвана вода (qn), като използвате следната формула: qn = Q / (Tk-Tn)

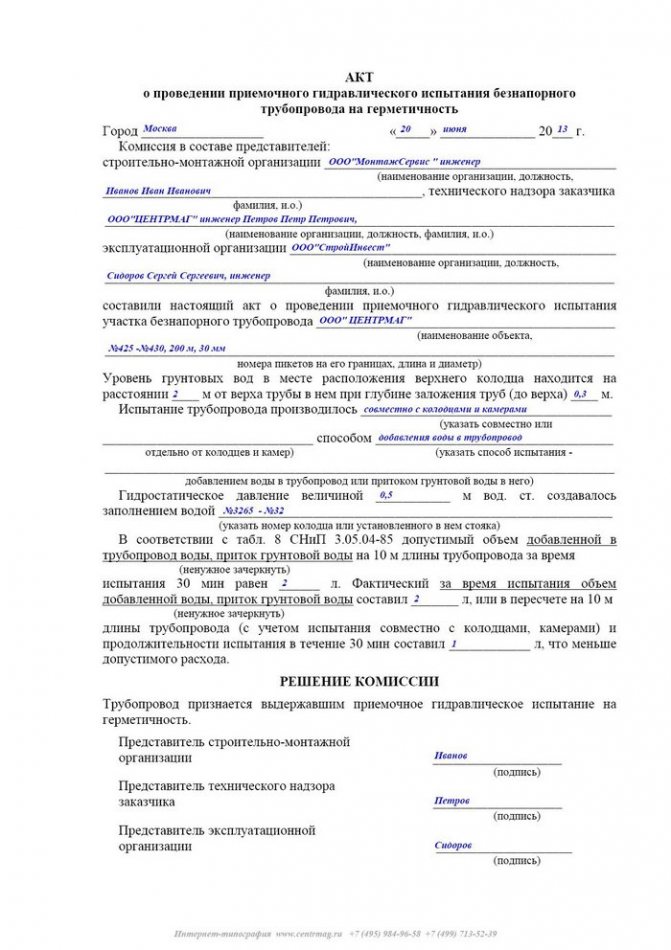

Съставяне на акт

Сертификатът, че всички работи са извършени, е акт на хидравлично изпитване на тръбопроводи. Този документ се изготвя от инспектора и потвърждава, че работата е извършена при спазване на всички норми и правила и че отоплителната система ги е издържала успешно.

Хидравличното изпитване на тръбопроводи може да се извърши по два основни начина:

- Измервателен метод - тестовете се извършват с помощта на манометри, устройства, които записват индикатори за налягане. По време на работа тези устройства показват текущото налягане в отоплителната система. Хидравличното изпитване на тръбопроводи с помощта на манометър позволява на инспектора да провери какво е било налягането по време на изпитването. По този начин оперативният инженер и инспектор проверяват колко надеждни са извършените тестове.

- Хидростатичният метод се счита за най-ефективен, той ви позволява да проверите нагревателната система за работоспособност при налягане, което надвишава средния работен индикатор с 50%.

Различни елементи на системата се тестват за различно време, докато хидравличното изпитване на тръбопроводи не може да продължи по-малко от 10 минути. В отоплителните системи допустимият спад на налягането се счита за 0,02 MPa.

Основното условие за началото на отоплителния сезон е компетентно проведено и правилно изпълнено хидравлично изпитване на тръбопроводи (SNiP 3.05.04-85), в съответствие с изискванията на текущата нормативна документация.

SP 40-102-2000: Изпитване и въвеждане в експлоатация на тръбопроводи

Въведение Обхват на приложение Общи разпоредби Проектиране на вътрешни водоснабдителни мрежи Проектиране на вътрешна канализация и водотоци Проектиране на външно водоснабдяване Проектиране на външна канализация, улуци и дренажи Монтаж на тръбопроводи

8.1 Съгласно SNiP 3.05.04 тръбопроводите за водоснабдяване и канализация под налягане и без налягане се изпитват за якост и херметичност (херметичност) два пъти хидравлично или пневматично (предварително и окончателно).

8.2 Предварителното изпитване (излишък) на хидравлично налягане по време на изпитването за якост, извършено преди запълване на изкопа и монтиране на фитингите (хидранти, предпазни клапани, бутала), трябва да бъде равно на проектното работно налягане, умножено по коефициент 1,5.

8.3 Крайното хидравлично изпитвателно налягане за изпитвания за плътност, извършени след засипване на изкопа и завършване на всички работи по този участък от тръбопровода, но преди да се монтират хидранти, предпазни клапани и бутала, вместо които са монтирани тапи по време на изпитването, трябва да бъде равно към изчисленото работно налягане, умножено по коефициент 1.3.

8.4 Преди изпитване на тръбопроводи под налягане с гнездови връзки с О-пръстени, в краищата на тръбопровода и в разклоненията трябва да бъдат разположени временни или постоянни спирания.

8.5 Предварителното хидравлично изпитване на тръбопроводи под налягане трябва да се извърши в следния ред:

- напълнете тръбопровода с вода и го задръжте без натиск за 2 часа;

- създайте изпитателно налягане в тръбопровода и го поддържайте в продължение на 0,5 часа;

- намалете налягането за изпитване до проектното налягане и проверете тръбопровода.

Задържането на тръбопровода под работно налягане се извършва най-малко 0,5 часа.Поради деформацията на обвивката на тръбопровода е необходимо да се поддържа изпитването или работното налягане в тръбопровода чрез изпомпване на вода до пълна стабилизация.

Счита се, че тръбопроводът е преминал предварителното хидравлично изпитване, ако при изпитвателното налягане не се открият скъсвания на тръби или фуги и фитинги и не се открият видими течове на вода под работното налягане.

8.6 Окончателно изпитване за хидравлична плътност се извършва в следния ред:

- в тръбопровода създайте налягане, равно на проектното работно налягане, и го поддържайте 2 часа; когато налягането падне с 0,02 МРа, водата се изпомпва;

- налягането се повишава до нивото на изпитване за период от не повече от 10 минути и се поддържа 2 часа.

Счита се, че тръбопроводът е преминал окончателното хидравлично изпитване, ако действителното изтичане на вода от тръбопровода при изпитвателно налягане не надвишава стойностите, посочени в таблица 5.

8.7 Хидравлични изпитания на гравитационни канализационни мрежи се извършват след приключване на хидроизолационните работи в кладенци на два етапа: без кладенци (предварително) и заедно с кладенци (окончателно).

8.8 Окончателното изпитване на канализационния тръбопровод заедно с кладенците се извършва в съответствие със SNiP 3.05.04.

8.9 Хидравлични изпитвания на системи, изработени от полимерни материали от вътрешни тръбопроводи, се извършват при положителна околна температура не по-рано от 24 часа след последното заваряване и залепване на фугата.

8.10 Извършват се хидравлични изпитания на вътрешни дренажни системи, като се пълнят с вода до цялата височина на щранговете. Изпитванията се извършват след външна проверка на тръбопроводите и отстраняване на видими дефекти. Хидравличното изпитване на залепени тръбопроводи започва не по-рано от 24 часа след последната връзка. Счита се, че дренажната система е преминала изпитването, ако след 20 минути след запълването й външен преглед на тръбопроводите не е открил теч или други дефекти и нивото на водата в щранговете не е спаднало.

8.11 Пневматични изпитвания на тръбопроводи от полимерни материали се извършват по време на тяхното надземно и надземно полагане в следните случаи: температурата на околния въздух е под 0 ° С; използването на вода е неприемливо по технически причини; няма вода в количеството, необходимо за тестване.

Процедурата за пневматично изпитване на тръбопроводи от полимерни материали и изискванията за безопасност по време на изпитването са установени с проекта.

8.12 Предварителните и окончателните изпитвания на гравитационните канализационни мрежи от тръби с голям диаметър могат да се извършват пневматично. Предварителните тестове се извършват преди окончателното засипване на изкопа (заварените фуги не са покрити с пръст). Изпитвателното налягане на сгъстен въздух, равно на 0,05 MPa, се поддържа в тръбопровода в продължение на 15 минути. В същото време се проверяват заварени, лепилни и други съединения и течовете се откриват от звука на изтичащ въздух, от мехурчета, образувани на места, където въздухът изтича през челните фуги, покрити със сапунена емулсия.

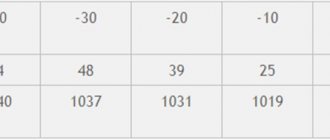

Окончателните пневматични изпитвания се извършват при ниво на подпочвените води над тръбата в средата на изпитвания тръбопровод по-малко от 2,5 м. Окончателните пневматични изпитвания се подлагат на участъци с дължина 20-100 м, като разликата между най-високата и най-ниските точки на тръбопровода не трябва да надвишават 2,5 м. Пневматичните изпитвания се извършват 48 часа след пълненето на тръбопровода.Пробното свръхналягане на сгъстен въздух е показано в таблица 6.

| Външен диаметър на тръбите, mm | Допустимо изтичане, l / min, за тръби | |

| с постоянни (заварени, лепилни) фуги | с гнезда на O-пръстени | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

| Ниво на подпочвените води h | Изпитвателно налягане, MPa | Спад на налягането, | |

| от оста на тръбопровода, m | излишна начална p | окончателен p1 | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 Приемането на тръбопроводи за работа трябва да се извършва в съответствие с основните разпоредби на SNiP 3.01.04, както и SNiP 3.05.04. При изпитване на водопроводни и напорни канализационни тръбопроводи и пускането им в експлоатация трябва да се изготви следното:

- действия за скрита работа (върху основата, опорите и строителните конструкции на тръбопроводи и др.);

- актове за външна проверка на тръбопроводи и елементи (възли, кладенци и др.);

- протоколи от изпитвания за якост и плътност на тръбопроводите;

- действа за промиване и дезинфекция на водопроводи;

- Установяване на съответствието на извършената работа с проекта;

- актове за входящ контрол на качеството на тръби и фитинги.

8.14 В допълнение към приемането на скрити работи и проверка на сертификати за изпитване на тръбопроводи за плътност и външна проверка, приемането на тръбопроводи със свободен поток трябва да бъде придружено от проверка на праволинейността, както и инструментална проверка на тавите в кладенците.

При приемане на вътрешни водопроводи допълнително се проверяват паспорти или сертификати за полимерни тръби, фитинги и фитинги.

Предпазни мерки за безопасност при монтиране на тръби от полимерни материали Доставка и съхранение на тръби от полимерни материали