Синтетично масло от въглища

- У дома

- Статии

- Синтетично масло от въглища

Производството на синтетично масло от смес от 50% въглища и вода под високо налягане с кавитационна механична и електромагнитна обработка е успешно тествано в Красноярск. В този случай вместо чиста вода можете да използвате отпадъци и замърсена с масло вода.

Синтетично масло от въглища

Производството на синтетично масло от смес от 50% въглища и вода под високо налягане с кавитационна механична и електромагнитна обработка е успешно тествано в Красноярск.

В този случай вместо чиста вода можете да използвате отпадъци и замърсена с масло вода.

Технологията позволява цялостна преработка на въглища (както кафяви, така и битуминозни), включително производството на водно-въглена суспензия с по-нататъшната й преработка в синтетично масло. Използването на които като отоплително масло не изисква значителна модернизация на котела. Също така тази технология се използва за извличане на цветни метали от сметищата на предприятията.В оборудването няма въртящи се, триещи се и ударни механични части, в резултат на което няма абразивно износване на шлайфащото оборудване. На изхода получаваме гориво с дисперсия 1-5 микрона (капка мазут при напръскване с дюза има 5-10 микрона) е сходен по характеристики с маслото.От класическата технология е останала само груба мелница. След това въглищата с пречистената вода влизат в електрически импулсен дезинтегратор, където се смачкват до 30 микрона при електрически разряд (мощност на разтоварване 50 000 киловолта). След това той влиза в ултразвуковия дезинтегратор, където се смачква до дадена фракция. След това се преобразува в плазмен реактор, където протичат химични процеси, които позволяват да се получи гориво, близко до естественото масло. В същото време консумацията на енергия е 5 киловата на един тон RMS.В оборудването няма въртящи се, триещи се и ударни механични части, в резултат на което няма абразивно износване на шлайфащото оборудване. На изхода получаваме гориво с дисперсия 1-5 микрона (капка мазут при напръскване с дюза има 5-10 микрона) е сходен по характеристики с маслото.От класическата технология е останала само груба мелница. След това въглищата с пречистената вода влизат в електрически импулсен дезинтегратор, където се смачкват до 30 микрона при електрически разряд (мощност на разтоварване 50 000 киловолта). След това той влиза в ултразвуковия дезинтегратор, където се смачква до дадена фракция. След това се преобразува в плазмен реактор, където протичат химични процеси, които позволяват да се получи гориво, близко до естественото масло. В същото време консумацията на енергия е 5 киловата на един тон RMS.Подобни методи в комплекса Potram-Coal, разработен от конструкторското бюро на Shah https://www.potram.ru/index.php? Page = 262

Цената на комплекси "POTRAM" за преработка на въглища, в зависимост от производителността.

| Капацитет за преработка на суровини, тонове на ден | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Сложно време за производство, в месеци | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Цената на комплекса "POTRAM", в милиони рубли. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Броят на технологичните линии в комплекса, бр. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Производството на дизелово гориво от обема на суровините е 50%, рентабилността е 400%.

1. Подготовка на суровините за преработка.Кафявите въглища се натрошават до размер 0,5 mm и се смесват с мазут или отработени масла и вода. В съотношението 1 част кафяви въглища, 2 части отработени масла (по-нататък все още дъна), 0,3 части вода. Сместа трябва да е пастообразен продукт, който лесно може да се изпомпва чрез винтова помпа.2. Втечняване на суровини.Приготвената паста се подава чрез винтова помпа към блока за молекулярна експлозия. Реакторът за молекулярно разкъсване генерира мощни акустични вълни чрез импулсно електрическо разреждане под високо напрежение в течна среда. Поради възможността за генериране на импулси с високо амплитудно налягане, този метод дава възможност да се повлияе на определени характеристики на средата, като състав, вискозитет, дисперсия.Когато е изложена на импулси с високо амплитудно налягане, обработената среда се подлага на компресия и натоварвания на опън. В резултат на това частиците от диспергираната фаза на многокомпонентни въглеводородни продукти са фрагментирани и полиатомните въглеводородни молекули са напукани. Предполагат се следните механизми на тези явления: 1. Прекъсване на частиците и молекулите при остър фронт на ударна вълна. Кавитация в зони на разреждане, възникващи зад компресионни вълни с последващо колапсиране на мехурчета от компресионни вълни, отразени от границите. Разграждането на водните молекули до водород и кислород под въздействието на електрически разряд. Комбинацията от молекули водород с въглеродни молекули на въглища, което води до неговото втечняване във водородна среда.Метод за втечняване на кафяви въглища, основан на раздробяване и активиране и втечняване на въглища в органични разтворители се извършва едновременно в реактора от импулсно електрическо разреждане в присъствието на вода най-малко 5 тегл.% въглища.

3. Крекинг на втечнени суровини.За да отделим механичните неорганични примеси от втечнените въглища и да получим продукти с по-ниско молекулно тегло, ние загряваме втечнените въглища. Температура на процеса 450-500 ° C. В резултат на това от втечнени въглища се получават компоненти на високооктанови бензини, газьоли (компоненти на корабни горива, газови турбини и пещни горива), бензинови фракции, реактивни и дизелови горива, петролни масла. Крекингът продължава с разкъсването на С-С връзките и образуването на свободни радикали или карбаниони. Едновременно с разцепването на С - С връзките се случва дехидриране, изомеризация, полимеризация и кондензация както на междинни, така и на изходни вещества. В резултат на последните два процеса се образува крекиран остатък (фракция с точка на кипене над 350 ° C) и петролен кокс.4. Фракционна дестилация на пиролизна течност.Получената петролна течност след процеса на крекинг се подлага на процес на фракционна дестилация за получаване на чисти търговски горива. Дестилацията се основава на разликата в състава на течността и парите, генерирани от нея. Извършва се чрез частично изпаряване на течността и последващо раждане. кондензация на пара. Дестилираната фракция (дестилат) е обогатена с относително по-летливи (нискокипящи) компоненти, а невъзстановената течност (дестилационен остатък) е обогатена с по-малко летливи (висококипящи) компоненти. Пречистването на веществата чрез дестилация се основава на факта, че когато смес от течности се изпари, обикновено се получава пара с различен състав - тя се обогатява с нискокипящ компонент на сместа. Следователно е възможно да се отстранят лесно врящите примеси от много смеси или, обратно, да се дестилира основното вещество, оставяйки почти кипящи примеси в апарата за дестилация. Това обяснява широкото използване на дестилацията при производството на чисти вещества. Кубовият остатък се връща в началото на технологичния процес за получаване на въглищна паста.

Типични характеристики на SUN (синтетично въглено масло)

| Индекс | Стойност |

| Масова част на твърдата фаза (въглища) | 58…70% |

| Класиране | 100% фракция по-малка от 5 микрона |

| Плътност | Около 1200 кг / м3 |

| Съдържание на пепел в твърдата фаза | (зависи от степента на въглищата) |

| Нетна калоричност | 2300 ... 4300 kcal / kg (в зависимост от степента на изходните въглища) |

| Вискозитет, при скорост на срязване 81s | не повече от 1000 mPa * s |

| Температура на запалване | 450 ... 650 ° C |

| Температура на горене | 950 ... 1600 ° C |

| Статична стабилност | $ 1 12 месеца |

| Точка на замръзване | 0 градуса (без добавки) |

SUN - синтетично въглено масло SUN, приготвено от различни въглища, има различни характеристики: топлина на горене, влажност, пепел и др. В допълнение към тези характеристики, SUN променя температурата на запалване. Таблица 1 показва типичните свойства на SUN, получени от въглища от различни класове ... Като се има предвид, че свойствата на въглищата от различни находища могат да се променят, тогава свойствата на RMS също ще се различават.

Таблица №1 Свойства на СЛЪНЦЕТО от битуминозни въглища

| КЛАСИ ЗА ВЪГЛИЩА | ИЗТОЧНИ ВЪГЛИЩА | СЛЪНЦЕ | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| д | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| д | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| операционна система | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| НО | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Таблица 2. Свойства на кафявите въглища RMS

| КЛАСИ ЗА ВЪГЛИЩА | ИЗТОЧНИ ВЪГЛИЩА | СЛЪНЦЕ | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| В1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Хетерогенните реакции на повърхността на частиците от въглища водят до засилване на горенето, а активирането на частиците от въглища с пара води до намаляване на температурата на запалване на въглищата, отколкото при изгаряне на прахообразни сухи въглища. За антрацитите температурата на запалване е намалена от 1000 градуса на 500, за газ и дълго пламък до 450, а за кафяво до 200 ... 300 градуса.

Таблицата по-долу показва данни за емисиите във въздуха

| Вредно вещество в емисиите | Въглища | Мазут | СЛЪНЦЕ |

| Прах, сажди, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

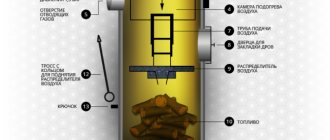

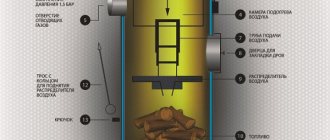

1. Бункер за доставка на въглища; 2. Разпръсквач на електрически разряд; 3. Междинен резервоар; 4. Четири ротационни помпи; 5,5-7-9-11. Ултразвуков диспергатор; 6-10. Електромагнитен реактор; 8-12. Плазмен реактор; 13. Помпа за високо налягане; 14. Реактивен кавитатор.

Четирите етапа на единицата за производство на синтетично масло са маркирани в цвят. Принципът на действие. Производството на CPS се извършва на три етапа: Пречистване и подготовка на вода с увеличаване на PS; Получаване на водно-въглена суспензия в диспергатор на електрически разряд; Получаване на CPS в магнитно-ултразвукови и плазмени реактори.

Пречиствателна станция.

Ултразвуковото действие върху течната фаза (вода) води до промяна в нейните физически характеристики, което допринася за дисперсията и стабилността на емулсията, като тези промени продължават дълго време. Разрушаването на носещата фаза се наблюдава в резултат на ултразвуковото действие и механичните реакции, причинени от него:

Предварително натрошените въглища се подават в захранващия бункер 1, откъдето постъпват в електроразрядния диспергатор 2. Мелене на електрически разряд. ERDIF или за раздробяване на минерални суровини се използва нова несравнима технология на дисперсия на електрически разряд. Суспензията вода-въглища, преминавайки през електроразрядния блок, се подлага на масивен електро-хидроудар с честота 180 електрически разряда в минута. Водата в реализирания метод на смилане е не само проводник на енергията на удара, доставяйки я до най-малките пукнатини на въглищни частици, но и в пълно съответствие с ефекта на P.A. Rebinder намалява якостта на твърдото вещество, улеснявайки неговото разрушаване Различия между механичните и електрически разрядните методи на диспергиране: свойствата на получените продукти се различават, тъй като при механичния метод смилането се извършва поради механични напрежения под налягане - продуктът се уплътнява , а с предложения електрически импулсен метод се извършва смилане поради механични напрежения на опън - продуктът се разхлабва, т.е. появяват се допълнителни пори, увеличаващи достъпа на разтворителя до частиците въглища. (В. И. Курец, А. Ф. Усов, В. А. Цукерман // Електрическо импулсно разпадане на материалите - апатит. Към това трябва да се добави, че когато въглищата се смилат чрез импулсни електрически разряди, възникват много явления, подобни на кавитацията: ударни вълни, плазма и активни частици в вода, когато са изложени на импулс с високо напрежение, се появяват хидратирани електрони (д) с живот 400 μs, настъпва дисоциация на водните молекули - появата на активни радикални частици (О), (Н), (ОН).Тези активни частици (e), (O), (H), (OH) взаимодействат с въглищното вещество, произвеждайки неговото втечняване (хидрогениране). Консумацията на енергия също е значително намалена, движещи се механизми на мелнички, тяхната периодична подмяна и абразивно износване на шлифовъчни части.

Технически характеристики на ERDI Производителност: до 12 кубически метра / час (разширяема до 15 кубически метра / час), Влажност VUT: регулируема от 30% и повече Консумация на енергия: 30 kW Размери (без подаващо устройство), mm: 3280 × 2900 × 2200 Режим на време за работа (изчислено от изхода на суспензията с посочените параметри): ~ 60 секунди По този начин енергийният разход за приготвянето на водно-въгленната суспензия е 3,3 kWh на тон от предварително натрошени въглища (размер на зърната 12 mm), което е повече от 1,5 пъти по-ниско, отколкото при използване на вибрационна мелница VM-400. В този случай гранулираният състав на получената суспензия от въглища-вода може да бъде незабавно променен в зависимост от изискванията за изгаряне, съхранение и транспортиране.Освен това, получената суспензия от въглища-вода се подава в междинния резервоар 3. След пълненето му, е включена четири ротационна помпа 4, която емулгира и доставя разтвора до първия етап на блока за производство на синтетично масло.Блокът от синтетично масло.В основата на процеса на приготвяне на този тип СЛЪНЦЕ са: магнитно- ултразвуково разрушаване на молекулите на въглищата; магнитно активиране на частици от въглища и тяхното хомогенизиране; хидрокрекинг и др., в хода на които се нарушава структурата на въглищата като естествена "скална" маса. Въглищата се разлагат на отделни органични компоненти, но с активна повърхност на частиците и голямо количество свободни органични радикали. Първоначалната вода в плазмения реактор претърпява редица трансформации, в резултат на действието се образуват четири основни продукта: атомен водород Н; хидроксилен радикал-ОН "; водороден прекис H20; и вода в възбудено състояние H20, чиято химическа активност допринася за образуването на активна дисперсна среда, наситена с фини и катионни компоненти.

(Синтетичен маслен блок)

Технически характеристики на синтетичния нефтен блок: Производителност: до 12 кубически метра / час (разширяем до 15 кубически метра / час), т.е. около 5,5 t / h Гранулиран състав на SUN (100% частици): регулируем от 1 до 5 микрона CWF влажност: регулируем от 30% и повече Консумация на енергия: 15 kW Габаритни размери на агрегата: 4455х2900х2200 Полученото синтетично масло (SUN) има висока реактивност в сравнение с първоначалното гориво, по-ниска температура в сърцевината на горелката, висока степен на изгаряне (до 99%). Дисперсната среда, играеща ролята на междинно окисление на практически всички основни етапи на изгаряне на горивото, се активира от повърхността на твърдите фазови частици. Следователно запалването на пръсканите капчици започва не с запалването на летливи пари, а с хетерогенна реакция на повърхността им, включително с водни пари. Активирането на повърхностните частици капчици води до намаляване на температурата на запалване на RMS в сравнение с запалването на въглищен прах: за горива от антрацит - 2 пъти; за горива от въглища от класове G и D - с 1,5-1,8 запалване на RMS при правилна организация процесът на горене започва веднага след пръскане, на „изхода на дюзата“ горивото гори постоянно, без да е необходимо осветление. Изгарянето протича по механизъм, който е достатъчно добре проучен в проучванията на RLS и се характеризира с повишено съдържание в реакционната зона на газифициращия агент (водна пара) при леко намалена температура на горене, съответстваща на изместване в съотношението на интензитета на много едновременно протичащи ценни реакции на горене към зоната на газификация и редукционни процеси, които от своя странаводи до по-дълбоко дифузионно проникване на реагиращите газове в обема на отделните частици и техните конгломерати, осигурявайки, едновременно с висока степен на използване на гориво (до 99%), значително намаляване на генерирането на азотни оксиди. директно изгаряне в котли чрез разпръскващи дюзи, изгаряне в котли с циркулиращ флуидизиран слой, в каталитични отоплителни инсталации, чрез пръскане над въглищно легло. Може да се използва като основно гориво в парни и водогрейни котли, в различни пещи за печене, като както и готова първоначална смес за производство на синтетичен газ, а по-късно и синтетични моторни горива.Технологиите за производство на синтетично масло от въглища се разработват активно от Sasol в Южна Африка. Методът за химическо втечняване на въглищата до състоянието на пиролизно гориво се използва в Германия по време на Великата отечествена война. До края на войната германският завод вече произвежда 100 хиляди барела (0,1346 хиляди тона) синтетично масло на ден. Препоръчително е използването на въглища за производството на синтетично масло поради близкия химичен състав на естествените суровини. Съдържанието на водород в петрола е 15%, а във въглищата - 8%. При определени температурни условия и насищане на въглищата с водород, въглищата в значителен обем преминават в течно състояние. Хидрогенирането на въглищата се увеличава с въвеждането на катализатори: молибден, желязо, калай, никел, алуминий и др. Предварителната газификация на въглищата с въвеждането на катализатор позволява отделянето на различни фракции синтетично гориво и използването за по-нататъшна обработка. технологии при производството му: „въглища към течност“ - CTL (въглища към течност) и газ към течност - GTL (газ към течност). Използвайки първия си опит в Южна Африка по време на апартейда и осигурявайки частична енергийна независимост на страната дори по време на икономическата блокада, Sasol в момента развива производството на синтетичен нефт в много страни по света, обяви изграждането на заводи за синтетични масла в Китай, Австралия и САЩ. Първата рафинерия Sasol е построена в индустриалния град на Южна Африка, Sasolburg, първият завод за синтетично масло в индустриален мащаб е Oryx GTL в Катар в град Ras Laffan, компанията също така е поръчала завода Secunda CTL в Южна Африка, участва в дизайнът на завода на Escravos GTL в Нигерия заедно с Chevron. Капиталоемкостта на проекта Escravos GTL е 8,4 милиарда долара, полученият капацитет на рафинерията ще бъде 120 хиляди барела синтетично масло на ден, проектът стартира през 2003 г., а планираната дата за въвеждане в експлоатация е 2013 г.

Изграждане на перлен GTL в Катар

LLC "Enkom", Бурятия. „Немските централи дават 20% добив на нефт от кафяви въглища, китайските - 40-45%. Все още няма да разкриваме всички подробности, ще кажем само, че в момента разполагаме с безопасна и ефективна технология, която дава добив на масло от 70%, използвайки кавитация. " Сергей Викторович Иванов, ръководител на иновативното предприятие "Енком"

Последните разработки, които провеждаме със Сибирския клон на Руската академия на науките, ще направят възможно използването на газ, синтезиран от кафяви въглища, за отопление на бюджетни организации, жилищния сектор, обособени комплекси и др. За това ще е необходимо да се заменят конвенционалните котелни помещения с газови, оборудвани с газови генератори. Смяната на една котелна централа ще струва около 3 милиона рубли. Тези пари ще се изплатят за 1-2 г. Технологията е най-ефективната и безопасна от всички съществуващи. Позволява ви да зареждате 6 тона въглища наведнъж и в продължение на 3-4 седмици газовият генератор ще отоплява триетажна, пететажна сграда. В близко бъдеще, след подробна подготовка, ще започнем производството на полу- индустриална единица. Самият Бог му нареди да тества тази инсталация в Бурятия, която няма конкуренти по отношение на броя на находищата на кафяви въглища. Освен това ние се занимаваме с производството на синтетично масло от кафяви въглища. Ние не се интересуваме от съществуващите инсталации. Това е 20-30% от добива на нефт или газ. Китайците имат 40-45%, добавяйки негасена вар, това е патентованото им ноу-хау. Но има възможност за получаване на 60-70% газ. Ние разполагаме с тази технология както за производство на газ, така и за производство на нефт - тя е икономична, ефективна и безопасна. Остава да го пуснем на поток.Това, което правим сега. Най-сериозният интерес към AIIS KUE, и към термопомпите, и към генераторите на газ, и редица други нововъведения, които въвеждаме, бяха лидери от региона Иркутск и Казахстан, където проектите не са просто одобрени, но вече са на етап проектиране ... Дори и с ниски тарифи, това е икономически изгодно за тях. И те са не само готови да разрешат нашето участие в изпълнението на проекти, но и да привлекат бюджетни ресурси за тяхното изпълнение. В Казахстан вече участваме в състезания, организирани от правителството на републиката. Като цяло, с правителството на Казахстан, което е много сериозно за модернизиране на икономиката си въз основа на иновативни технологии, ние разработихме много плодотворни и разнообразни бизнес отношения . Също така си сътрудничим с ръководството на тази република за въвеждането на други уникални технологии - оползотворяване на всякакви видове твърди и течни битови отпадъци и високотехнологични разработки, при които няма нужда от пречиствателни съоръжения. Огромни площи на седиментационни резервоари се заменят с иновативни малки машини за пречистване на отпадъчни води. В същото време няма миризма, няма скъпа модернизация. %, при ниска температура на самата течност. Текат бурни процеси на кипене, с появата на мехурчета до 5 mm или повече (в зависимост от дизайна), последвани от навлизане в зоните на повишено налягане. В зоните с повишено налягане има интензивно компресиране на мехурчета, колапс и освобождаване на мощен кавитационен импулс на енергия. Освободената енергия радикално възстановява структурата на преработената течност. KPM LLC осъществява научно сътрудничество с Карагандинския държавен университет на името на В.И. Академик Е.А. Букетова. Катедрата по химически технологии и екология на Химическия факултет, ръководена от доктор на химическите науки, професор Байкенов Мурзабек Исполович, се занимава с изследвания по кавитационна обработка: вискозни масла, нефтени продукти, въглищен катран. Специалистите на KPM LLC подпомогнаха отдела при създаването на няколко лабораторни инсталации, базирани на нашите разработки, където се изследват структурните промени на преработените течни въглеводородни материали. Въз основа на получените резултати се моделират и създават нови съвременни технологии за преработка на нефт и други течни материали РУМОРИ Да, кавитационните инсталации работят и карат домашно приготвен бензин от въглища, дори знам къде! И аз имам схема и снимка! Но те не се рекламират. нишата е златна! https://dxdy.ru/topic15849.html

ПРИСЪЕДИНЕТЕ СЕ КЪМ СОЦИАЛНИ МЕДИИ:

обратно

Въглища

Обработката на този вид суровина се извършва в три направления: хидрогениране, коксуване и непълно изгаряне. Всеки от тези видове включва използването на специален технологичен процес.

Коксоването предполага присъствие на суровини при температура 1000-1200 ° C, където няма достъп на кислород. Този процес позволява най-сложните химически трансформации, резултатът от които ще бъде образуването на кокс и летливи продукти. Първият, в охладено състояние, се изпраща до металургичните предприятия. Летливите продукти се охлаждат, след което се получава въглищен катран. Все още има много некондензирани вещества. Ако говорим за това защо петролът е по-добър от въглищата, трябва да се отбележи, че от първия вид суровини се получават много повече готови продукти. Всяко от веществата се изпраща на конкретно производство.

В момента се извършва дори производството на нефт от въглища, което прави възможно получаването на много по-ценно гориво.

Течности

Също така, маслото е суровина за получаване на гориво за двигателни единици.Преработката на нефт се извършва чрез дестилация под въздействието на високи температури, поради което въглеводородите се разлагат на компоненти, от които вече се получават крайните продукти. Това са бензин, керосин, дизел и мазут.

Бензинът се използва като гориво за автомобилни двигатели, рафиниран керосин - за самолети и ракетни комплекси, дизелът се използва за зареждане на дизелови двигатели на оборудването. Мазутът се използва като горивен материал в котелните помещения, а когато се дестилира, се получават масла за смазване. Останалата част от продукта се нарича катран, от който се получава битум, който се използва широко в пътното строителство.